Roestvrij staal 316L poeder is een populaire materiaalkeuze voor veel toepassingen vanwege de uitstekende corrosieweerstand, mechanische eigenschappen en biocompatibiliteit. Deze gids biedt een gedetailleerd overzicht van 316L-poeder, inclusief de eigenschappen, productiemethoden, toepassingen, leveranciers en meer.

Overzicht van roestvrij staal 316L poeder

Roestvrij staal 316L-poeder is een type roestvrijstalen legering die molybdeen bevat voor verbeterde corrosieweerstand. De “L” verwijst naar het lage koolstofgehalte, wat de lasbaarheid verbetert.

Enkele belangrijke eigenschappen en kenmerken van 316L-poeder zijn onder meer:

- Uitstekende corrosiebestendigheid, vooral tegen putcorrosie en spleetcorrosie

- Hoge sterkte en goede ductiliteit

- Uitstekende biocompatibiliteit en geschikt voor medische implantaten

- Niet-magnetische austenitische structuur

- Hoge oxidatie- en kruipweerstand bij verhoogde temperaturen

- Verkrijgbaar in verschillende deeltjesgroottes en morfologieën

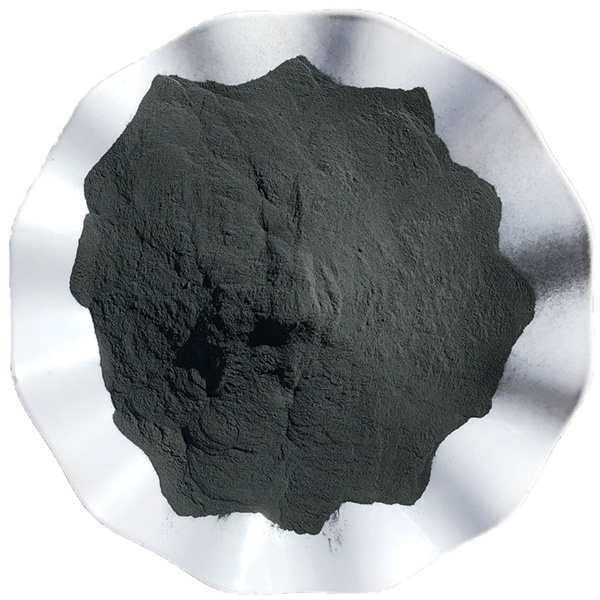

316L-poeder kan worden geproduceerd door middel van gasverneveling, waterverneveling en andere methoden. Het poederproductieproces beïnvloedt de poedereigenschappen zoals deeltjesvorm, grootteverdeling, vloeibaarheid en meer.

Hier is een vergelijking van verschillende 316L-poedertypen en hun typische toepassingen:

| Poeder soort | Deeltjesgrootte | Morfologie | Toepassingen |

|---|---|---|---|

| Gas verneveld | 15-150 µm | Bolvormig | Additieve productie, MIM |

| Water verneveld | 10-300 µm | Onregelmatig, dendritisch | Metaal spuitgieten |

| Plasma verneveld | <100 μm | Bolvormig | Additieve productie |

| Elektrolytisch | <150 µm | Dendritisch, stekelig | Additieve productie, persen |

| Carbonyl | <10 μm | Bolvormig | Poedermetallurgie, persen |

316L-poeder wordt gewaardeerd vanwege de combinatie van sterkte, corrosieweerstand en biocompatibiliteit. Enkele van de belangrijkste toepassingen zijn:

- Additieve productie – Selectief lasersmelten, direct lasersinteren van metalen, bindmiddelspuiten

- Metaalspuitgieten – Kleine, complexe onderdelen zoals orthopedische implantaten

- Persen en sinteren – Filters, poreuze structuren, zelfsmerende lagers

- Oppervlaktecoating – Om de slijtvastheid en corrosieweerstand te verbeteren

- Solderen en lassen – Als vulmateriaal

Hier is een overzicht van hoe 316L-poeder wordt gebruikt in verschillende productieprocessen:

| Productieproces | Hoe 316L-poeder wordt gebruikt |

|---|---|

| Additieve productie | Het poederbed wordt selectief gesmolten door laser om 3D-onderdelen te bouwen |

| Metaal spuitgieten | Poeder vermengd met bindmiddel, gevormd en vervolgens gesinterd |

| Pers en sinter | Poeder wordt in vorm geperst en vervolgens gesinterd |

| Deklaag | Op het oppervlak gespoten of gesmolten door thermisch spuiten, lasercladding enz. |

| Solderen en lassen | Gebruikt als vulmateriaal voor verbindingen |

De ultrafijne korrelstructuur en homogene consistentie verkregen uit poeders maken 316L een ideaal materiaal voor kritische toepassingen in de lucht- en ruimtevaart, medische, chemische verwerking en meer.

Eigenschappen van 316L roestvrij staalpoeder

316L-poeder biedt een combinatie van gunstige eigenschappen zoals corrosieweerstand, sterkte, hardheid, lasbaarheid en biocompatibiliteit. Hier zijn enkele belangrijke eigenschappen van 316L-poeder:

Mechanische eigenschappen

- Treksterkte: 500-700 MPa

- Opbrengststerkte: 200-300 MPa

- Verlenging: 40-50%

- Hardheid: ≤ 200 HV

- Elasticiteitsmodulus: 190-210 GPa

Fysieke eigenschappen

- Dichtheid: 7,9-8,1 g/cc

- Smeltpunt: 1370-1400°C

Corrosieweerstand

- PREN > 23 voor weerstand tegen putcorrosie/spleetcorrosie

- Hoge weerstand tegen zuren, chloriden, sulfaten

Andere eigenschappen

- Niet-magnetische austenitische structuur

- Uitstekende biocompatibiliteit en bewerkbaarheid

- Lage thermische uitzettingscoëfficiënt

- Goede thermische/elektrische geleidbaarheid

De mechanische sterkte, hardheid en corrosieweerstand kunnen worden geoptimaliseerd door een goede controle van de poederproductie, de deeltjesgrootteverdeling en nabewerking zoals heet isostatisch persen.

Productiemethoden voor 316L poeder

316L-poeder kan op verschillende manieren worden geproduceerd. Elke productieroute resulteert in poeders met verschillende eigenschappen, geoptimaliseerd voor specifieke toepassingen.

Gasverstuiving

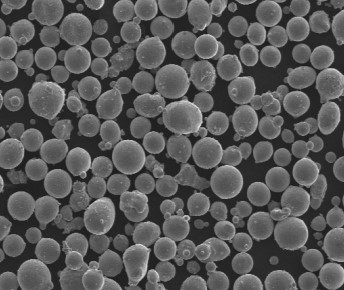

Bij gasverneveling wordt de 316L-legering gesmolten en vervolgens gedesintegreerd in fijne druppeltjes met behulp van hogedrukinerte gasstralen. De druppeltjes stollen snel tot bolvormige poeders.

Typische poedereigenschappen:

- Deeltjesgrootte: 15-150 μm

- Morfologie: Zeer bolvormig

- Vloeibaarheid: Uitstekend

- Schijnbare dichtheid: 2,5-4,5 g/cc

- Zuurstofgehalte: Laag

Gasverstoven 316L-poeder heeft een hoge bolvormigheid en vloeibaarheid die gewenst is voor additieve productie. Kleinere deeltjesgroottes onder 45 μm worden gebruikt voor lasergebaseerde AM-processen.

Waterverneveling

Bij waterverneveling wordt de gesmolten 316L-stroom door waterstralen met hoge snelheid in druppels gebroken. De poeders hebben door de snelle afkoeling een onregelmatige vorm.

Typische poedereigenschappen:

- Deeltjesgrootte: 10-300 μm

- Morfologie: onregelmatig, dendritisch

- Vloeibaarheid: matig

- Schijnbare dichtheid: 2-4 g/cc

- Zuurstofgehalte: hoger

De onregelmatige morfologie zorgt voor mechanische vergrendeling wanneer deze wordt samengedrukt, waardoor waterverneveld 316L geschikt is voor metaalspuitgieten.

Plasma-verneveling

Bij plasmaverneveling wordt plasmagas gebruikt om de smelt te vernevelen tot fijnere en meer bolvormige poeders dan bij gasverneveling.

Typische poedereigenschappen:

- Deeltjesgrootte: 5-100 μm

- Morfologie: Zeer bolvormig

- Vloeibaarheid: Uitstekend

- Schijnbare dichtheid: >3 g/cc

- Zuurstofgehalte: Laag

Plasma-verstoven 316L-poeder heeft zeer fijne afmetingen die nodig zijn voor laser-AM en uitstekende vloei-eigenschappen.

Elektrode-inductie smeltgasverneveling (EIGA)

EIGA omvat het inductief smelten van het 316L-draadmateriaal, gevolgd door gasverneveling. Het produceert zeer bolvormige poeders van nanogrootte.

Typische poedereigenschappen:

- Deeltjesgrootte: 10-150 nm

- Morfologie: Zeer bolvormig

- Vloeibaarheid: matig

- Schijnbare dichtheid: ~3 g/cc

- Zuurstofgehalte: Laag

Het ultrafijne 316L-poeder van EIGA heeft eigenschappen die zijn geoptimaliseerd voor het AM-proces met binderjetting.

Elektrolyse

Bij een elektrolytisch proces wordt 316L opgelost uit een anode en afgezet bij de kathode om stekelige en dendritische poeders te produceren.

Typische poedereigenschappen:

- Deeltjesgrootte: tot 150 μm

- Morfologie: stekelig, dendritisch

- Vloeibaarheid: slecht

- Schijnbare dichtheid: 2-4 g/cc

- Zuurstofgehalte: Laag

De onregelmatige morfologie en poreuze structuur van elektrolytisch 316L-poeder maken het geschikt voor AM-processen zoals het smelten van elektronenstralen.

Carbonylproces

Het carbonylproces omvat de ontleding van gasvormige metaalcarbonylen om fijne bolvormige poeders te produceren.

Typische poedereigenschappen:

- Deeltjesgrootte: kleiner dan 10 μm

- Morfologie: Zeer bolvormig

- Vloeibaarheid: goed

- Schijnbare dichtheid: ~4 g/cc

- Zuurstofgehalte: Laag

carbonyl 316L-poeder heeft zeer fijne deeltjesgroottes die worden gebruikt voor pers- en sintertoepassingen. De hoge zuiverheid leidt tot uitstekende gesinterde eigenschappen.

Toepassingen van 316L roestvrij staalpoeder

316L-poeder wordt in veel industrieën gebruikt vanwege de uitstekende, uitgebalanceerde eigenschappen. Enkele belangrijke toepassingsgebieden zijn onder meer:

Additieve productie

- Lucht- en ruimtevaartonderdelen

- Orthopedische en tandheelkundige implantaten

- Auto-onderdelen zoals kleppen, pompen

- Biomedische apparaten zoals chirurgische instrumenten

- Maritieme toepassingen zoals waaiers

Metaal spuitgieten

- Orthopedische implantaten – knie, heup enz.

- Tandheelkundige implantaten en producten

- Snijgereedschappen, scheermesjes

- Bekijk componenten

Pers en Sinter

- Filters en poreuze structuren

- Zelfsmerende lagers

- Componenten die de magneet vasthouden

- Zuigers, synchronisatienaven

Deklaag

- Corrosie- en slijtvaste coatings

- Biomedische coatings zoals stents, implantaten

- Restauratiecoatings voor kleppen, pompen

- Decoratieve coatings

Lassen en solderen

- Lucht- en ruimtevaartcomponenten

- Cryogene vaten en leidingen

- Apparatuur voor voedselverwerking

- Biomedische apparaten

316L-poeder wordt ook gebruikt voor het mengen met andere legeringen om op maat gemaakte eigenschappen te verkrijgen. Vanwege de biocompatibiliteit wordt 316L op grote schaal gebruikt voor het maken van chirurgische instrumenten, implantaten, stents en andere gezondheidszorgproducten.

Hier is een overzicht van hoe de eigenschappen van 316L-poeder, zoals deeltjesgrootte en morfologie, het gebruik ervan in verschillende toepassingen beïnvloeden:

| Sollicitatie | Voorkeurspoedereigenschappen |

|---|---|

| Laser-AM | Kleine deeltjesgrootte (<45 μm), bolvormig, vloeibaar |

| Elektronenbundel AM | Middelgrote deeltjesgrootte (45-150 μm), bolvormig |

| Binder-jetting AM | Ultrafijne deeltjesgrootte (<1 μm), bolvormig |

| MIM | Middelgroot (10-25 μm), onregelmatige morfologie |

| Pers en sinter | Fijne deeltjes (<10 μm) met enkele grotere afmetingen |

| Deklaag | Groot bereik (10-100 μm), bolvormig |

Specificaties en normen

De samenstelling, kwaliteit en eigenschappen van 316L-poeder worden bepaald door verschillende internationale specificaties en normen.

ASTM-normen

- ASTM A240 – Standaard voor chroom- en chroom-nikkel roestvrijstalen platen, platen en strippen voor drukvaten en algemene toepassingen. Definieert samenstellingslimieten en mechanische eigenschappen voor 316L-legering.

- ASTM B822 – Standaard testmethode voor de deeltjesgrootteverdeling van metaalpoeders en verwante verbindingen door lichtverstrooiing. Wordt gebruikt om de poedergrootteverdeling te karakteriseren.

- ASTM F3055 – Standaardspecificatie voor additieve productie van nikkellegeringspoeder bedoeld voor gebruik in poederbedfusietoepassingen. Definieert strenge eisen voor AM-nikkellegeringspoeder, inclusief 316L.

- ASTM F3049 – Gids voor het karakteriseren van eigenschappen van metaalpoeders die worden gebruikt voor additieve productieprocessen. Biedt richtlijnen voor het meten van kenmerken zoals stroming, dichtheid, morfologie enz.

Andere normen

- ISO 9001 – Kwaliteitsmanagement voor de productie van metaalpoeders

- ISO 13485 – Kwaliteitsmanagement voor metaalpoeders voor medische toepassingen

- ASME Ketel- en drukvatcode – Materiaalvereisten voor drukvattoepassingen

Gerenommeerde leveranciers van 316L-poeder beschikken over kwaliteitssystemen die zijn gecertificeerd volgens ISO- en ASTM-normen. Traceerbaarheid van partijen en uitgebreide tests worden gehandhaafd om naleving te garanderen.

Leveranciers van 316L-poeders

Enkele toonaangevende wereldwijde leveranciers van 316L roestvrij staalpoeder zijn onder meer:

| Bedrijf | Productie methodes | Poeder soorten | Deeltjesgrootte |

|---|---|---|---|

| Sandvik | Gasverneveling | Visarend® 316L | 15-45 µm |

| LPW-technologie | Gasverneveling | LPW316L | 15-63 μm |

| Timmerman | Gasverneveling | Timmerman 316L | 15-150 µm |

| Hogenäs | Waterverneveling | 316L | 10-45 µm |

| CNPC | Gas-, waterverneveling | 316L | 10-150 µm |

| Pometon | Gas-, waterverneveling | 316L | 10-150 µm |

| ATI | Gasverneveling | 316L | 10-63 μm |

De prijs van 316L-poeder is afhankelijk van factoren zoals:

- Poederkwaliteit, samenstelling, deeltjesgrootte en morfologie

- Productie methode

- Bestelhoeveelheid en lotgrootte

- Niveau van kwaliteitscontrole en testen

- Verpakkings- en leveringsvereisten

De indicatieve prijs voor gasverstoven 316L-poeder ligt tussen $50-100 per kg voor standaardbestellingen. Aangepaste bestellingen met speciale vereisten kunnen meer kosten.

Bij het selecteren van een 316L-poederleverancier zijn enkele belangrijke overwegingen:

- Poedereigenschappen – deeltjesgrootteverdeling, morfologie, vloeibaarheid enz. moeten overeenkomen met de toepassingsbehoeften

- Consistente kwaliteit en samenstelling volgens specificaties

- Betrouwbare supply chain en logistiek

- Naleving van internationale normen en certificeringen

- Technische expertise en klantenservice

- Prijzen en minimale bestelhoeveelheid

Toonaangevende 316L-poederfabrikanten hebben tientallen jaren ervaring in het produceren van poeders die zijn afgestemd op AM-, MIM- en andere toepassingen met strenge kwaliteitscontroles.

Ontwerpoverwegingen voor 316L-poeder

Hier zijn enkele belangrijke ontwerpaspecten waarmee u rekening moet houden bij het gebruik van 316L-poeder bij de productie:

Deel geometrie

- Optimaliseer wanddikte, uitsteeksels, bruggen en diameters voor het AM- of MIM-proces

- Houd rekening met een krimp van ~20% voor op bindmiddelen gebaseerde processen zoals MIM

- Voeg ondersteuningen toe waar nodig, integreer ondersteuningsstructuren in het ontwerp

Porositeit

- Controleer procesparameters om de porositeit te beperken tot minder dan 1%

- Richt het onderdeel strategisch om opgesloten poeder te vermijden

- Optimaliseer de warmtebehandeling, HIP kan de porositeit verder verminderen

Oppervlakteafwerking

- AM-processen vereisen extra afwerking zoals machinaal bewerken, slijpen en elektropolijsten om de oppervlakteafwerking te verbeteren

- Houd rekening met ~0,1-0,4 mm materiaalverwijdering tijdens afwerkingsprocedures

Mechanische eigenschappen

- Voldoe aan minimale eigendomsvereisten zoals treksterkte en vloeigrens

- Houd rekening met anisotropie; bouworiëntatie beïnvloedt eigenschappen

- Oplossingsgloeiende, verouderingstraktaties kunnen de eigenschappen optimaliseren

Dimensionale toleranties

- Houd rekening met dimensionale variaties van het AM- of MIM-proces

- Sta grotere toleranties toe, gebruik nabewerking om de nauwkeurigheid te verbeteren

- Kritieke interfaces vereisen mogelijk extra bewerking

Het betrekken van productie-ingenieurs in een vroeg stadium bij het ontwerpproces is de sleutel tot het ontwerpen en optimaliseren van onderdelen voor AM- en MIM-processen met 316L-poeder.

Naverwerking van 316L-onderdelen

316L-onderdelen uit AM- en MIM-processen vereisen vaak nabewerking om de uiteindelijke eigenschappen en afwerking te bereiken. Enkele belangrijke nabewerkingsstappen zijn onder meer:

Hittebehandeling

- Spanningsverlichtend gloeien om interne spanningen op te heffen

- Oplossingsbehandeling om neerslag op te lossen en de corrosieweerstand te optimaliseren

- Verouderingsbehandeling om de sterkte te vergroten door middel van neerslagverharding

Heet isostatisch persen

- Sluit interne holtes en porositeiten in het materiaal

- Verbetert de dichtheid, sterkte, ductiliteit en levensduur tegen vermoeidheid

Oppervlakteafwerking

- Bewerking en slijpen om de maatnauwkeurigheid en oppervlakteafwerking te verbeteren

- Elektrolytisch polijsten voor een gladde, spiegelachtige oppervlakteafwerking

- Mediastralen zorgt voor decoratieve afwerkingen

Coatings

- PVD- en CVD-coatings kunnen de slijtvastheid en corrosieweerstand verbeteren

- Passiveringsbehandelingen verbeteren de corrosieweerstand

Kwaliteit testen

- CT-scans controleren op interne defecten en porositeitsproblemen

- Mechanische testen bevestigen dat de eigenschappen voldoen aan de specificaties

- Niet-destructieve inspectie voor detectie van kritische defecten

Het optimale nabewerkingstraject hangt af van het AM-proces, de geometrie van het onderdeel, kritische defecten en uiteindelijke prestatie-eisen.

Veelvoorkomende defecten in 316L-onderdelen

Enkele mogelijke defecten in 316L-onderdelen gemaakt via AM, MIM en andere op poeder gebaseerde processen zijn onder meer:

- Porositeit – Gasinsluiting leidt tot holtes en porositeit, waardoor de dichtheid afneemt.

- Kraken – Ontwikkelt als gevolg van interne spanningen tijdens de verwerking en onjuiste warmtebehandeling.

- Anisotropie – Verschillen in eigenschappen langs bouwrichtingen als gevolg van laag-voor-laag fabricage.

- Oppervlakteruwheid – Laagruwheid, gedeeltelijk gesinterde deeltjes en niet-gesmolten gebieden leiden tot een slechte oppervlakteafwerking.

- Dimensionale variaties – Krimpen, krullen en kromtrekken van onderdelen resulteren in afwijkingen van de ontwerpafmetingen.

- Compositorische veranderingen – Segregatie, verdampingsverlies, verontreiniging kunnen de samenstelling lokaal veranderen.

- Gebrek aan fusie – Onvolledige smelting tussen lagen en sporen door gebrek aan energie-input.

- Ballen – Vorming van kleine bolletjes tijdens AM in plaats van uniforme sporen leidt tot porositeit.

- Resterende spanningen – Ontwikkelt zich tijdens de verwerking vanwege hoge thermische gradiënten en beïnvloedt de prestaties.

Grondige procesbewaking, geoptimaliseerde parameters, kwaliteitscontroletests en de juiste nabewerkingsstappen kunnen defecten in 316L-onderdelen helpen minimaliseren.

Hoe u een 316L-poederleverancier kiest

Hier vindt u een stapsgewijze handleiding voor het selecteren van een leverancier voor 316L roestvrij staalpoeder:

Stap 1: Bepaal de toepassingsvereisten

- Bedenk welk productieproces zal worden gebruikt – AM, MIM enz.

- Identificeer de kritische poedereigenschappen die nodig zijn, zoals deeltjesgrootte, vorm, zuiverheid enz.

- Houd rekening met de onderdeelspecificaties – mechanische eigenschappen, nauwkeurigheid, oppervlakteafwerking enz.

Stap 2: Onderzoek potentiële leveranciers

- Zoek naar toonaangevende 316L-poederfabrikanten met lange ervaring

- Controleer de mogelijkheden – productiemethoden, poedervariëteiten, QC-testen enz.

- Bekijk casestudy's en klantbeoordelingen die relevant zijn voor uw toepassing

Stap 3: Evalueer de technische mogelijkheden

- Kunnen ze 316L-poeder aanpassen aan uw toepassingsbehoeften?

- Hebben ze expertise in AM, MIM of andere poedertechnologieën?

- Wat is hun niveau van verticale integratie en kwaliteitscontrole?

Stap 4: Beoordeel het serviceaanbod

- Technische ondersteuning tijdens poederselectie, applicatieontwikkeling

- Monstertesten, proefdiensten

- Reactie op vragen, flexibiliteit in de doorlooptijd

Stap 5: Controleer certificeringen en naleving

- Internationale kwaliteitscertificeringen – ISO 9001, ISO 13485 enz.

- Naleving van poedersamenstellingsnormen zoals ASTM

- Traceerbaarheid van partijen, uitgebreide tests en documentatie

Stap 6: Vergelijk prijzen

- Prijs per kg voor gewenste deeltjesgrootte, kwaliteitsniveau, hoeveelheid

- Minimale bestelhoeveelheid en vereisten voor partijgrootte

- Verzend-/logistiekkosten

Stap 7: Controleer beschikbaarheid en betrouwbaarheid

- Stabiel aanbod op voorraad en het vermogen om aan schommelingen in de vraag te voldoen

- Volgen en monitoren van bestellingen, transparante doorlooptijden

- Bewezen tijdige leveringsrecord

Het selecteren van een leverancier met toepassingsexpertise, consistente productkwaliteit en responsieve service zorgt voor een soepele inkoopervaring.

Hoe u 316L-poeder voor AM kunt optimaliseren

Zorg ervoor dat de deeltjesgrootte overeenkomt met het AM-proces

- Gebruik deeltjes van 10-45 μm voor poederbedfusie zoals DMLS, SLM

- Optimaliseer de maatverdeling – te breed kan verpakkingsproblemen veroorzaken

- Fijnere deeltjes van 1-10 μm zijn beter geschikt voor het spuiten van bindmiddelen

Bereik een hoge bolvormigheid en vloeibaarheid

- De vloeibaarheid heeft rechtstreeks invloed op de poederspreiding en de uniformiteit van de lagen

- Gasverneveling produceert bolvormige, vrij stromende poeders

- Test de poederstroom volgens de ASTM B213-norm

Minimaliseer satellietdeeltjes

- Gebruik zeven en classificatie om satellieten en boetes te verwijderen

- Satellieten kunnen agglomeratie en defecten veroorzaken

Controle samenstellingstolerantie

- Controleer de elementaire samenstelling strak binnen het door ASTM gespecificeerde bereik

- Beperk onzuiverheden zoals O, N, C die de eigenschappen beïnvloeden

Verminder de porositeit

- Optimaliseer procesparameters en scanpatronen

- Gebruik heet isostatisch persen om de porositeit te minimaliseren

- Handhaaf een dichtheid van >99% voor hoge prestaties

Minimaliseer restspanningen

- Optimaliseer thermische gradiënten in het bouwproces

- Gebruik geschikte warmtebehandelingen om spanningen te verlichten

Behaal de beoogde mechanische eigenschappen

- Oplossingsgloeien en veroudering verbeteren de sterkte

- Behoud uniforme eigenschappen in alle bouwrichtingen

Zorgvuldige poederkarakterisering, parameteroptimalisatie en nabewerking zijn essentieel om defectvrije 316L-onderdelen te bereiken met behulp van AM.

FAQ

Vraag: Waar wordt 316L roestvrij staalpoeder doorgaans voor gebruikt?

A: 316L-poeder wordt het meest gebruikt voor additieve productie, metaalspuitgieten en pers- en sintertoepassingen vanwege de uitstekende corrosieweerstand in combinatie met goede mechanische eigenschappen en biocompatibiliteit. Veel voorkomende toepassingen zijn onder meer implantaten, ruimtevaartcomponenten, auto-onderdelen, biomedische apparaten en gereedschappen.

Vraag: Welke deeltjesgrootte wordt aanbevolen voor lasergebaseerde AM-processen?

A: Een deeltjesgroottebereik van 10-45 micron wordt doorgaans aanbevolen voor laserpoederbedfusieprocessen zoals DMLS en SLM. Fijnere deeltjes onder de 10 micron kunnen problemen met de stroming en verspreiding veroorzaken. De deeltjesgrootteverdeling moet ook goed worden gecontroleerd.

Vraag: Hoe beïnvloedt de poedermorfologie de eigenschappen?

A: Zeer bolvormig, vrijstromend poeder is wenselijk voor AM-toepassingen. Onregelmatig, stekelig poeder is geschikt voor pers- en sintermethoden. Satellietdeeltjes en fijne deeltjes hebben een negatieve invloed op de poederstroom en kunnen defecten veroorzaken. Het beheersen van de poedermorfologie is de sleutel voor optimale prestaties.

Vraag: Wat zijn enkele belangrijke verschillen tussen gasverstoven versus waterverstoven 316L-poeder?

A: Gasverstoven 316L-poeder heeft een meer bolvormige morfologie en een betere vloeibaarheid. Met water verneveld poeder vertoont meer onregelmatige vormen, maar biedt een hogere samendrukbaarheid die gewenst is voor pers- en sintertoepassingen. Gasverstoven poeder heeft een lager zuurstofgehalte.

Vraag: Welke nabewerkingsmethoden worden gebruikt op 316L AM-onderdelen?

A: Veel voorkomende nabewerkingen omvatten warmtebehandeling, heet isostatisch persen, oppervlakteafwerking door middel van slijpen/bewerking, coating en kwaliteitscontroletests. Dit helpt bij het bereiken van doeleigenschappen, maatnauwkeurigheid, esthetiek en defectdetectie.

Vraag: Wat zijn enkele veelvoorkomende defecten aan het 316L-poeder en hoe kunnen deze worden vermeden?

A: Mogelijke defecten zijn porositeit, scheuren, slechte oppervlakteafwerking, gebrek aan versmelting en restspanningen. Zorgvuldige optimalisatie van procesparameters, controle van de poederkwaliteit, bouworiëntatie en nabewerking kunnen deze defecten in 316L-onderdelen minimaliseren.

Vraag: Welke normen zijn van toepassing op 316L-poeder voor AM en andere toepassingen?

A: De belangrijkste normen zijn ASTM F3055 voor AM-poeders, ASTM B822 voor poederkarakterisering, ASTM A240 voor legeringssamenstelling en ISO-normen voor kwaliteitsmanagement. Toonaangevende leveranciers van 316L-poeder zijn gecertificeerd volgens deze normen.

Vraag: Welke factoren bepalen de prijs voor 316L-poeder?

A: De belangrijkste factoren die van invloed zijn op de prijsstelling van 316L-poeder zijn kwaliteitsniveau, deeltjesgrootte en distributie, productiemethode, bestelhoeveelheid, kopersvereisten voor testen/QC, verpakking en levering. Strengere eisen verhogen de prijzen.

Vraag: Hoe kan de corrosieweerstand van 316L AM-onderdelen worden geoptimaliseerd?

A: Oplossingen omvatten het beheersen van onzuiverheidsniveaus door middel van nauwe toleranties voor de chemische samenstelling, het gebruik van heet isostatisch persen om de dichtheid te verhogen en de porositeit te verminderen, het toepassen van passivatiebehandelingen en oplossingsgloeien om de corrosieweerstand te verbeteren.