Vuurvast poeder Materialen vertegenwoordigen een gespecialiseerde klasse van anorganische niet-metalen materialen met een extreem hoge hittebestendigheid die worden gebruikt in veeleisende industrieën. Deze uitgebreide gids is bedoeld voor technische professionals en inkopers die inzicht willen krijgen in alle belangrijke kenmerken van vuurvaste poeders, zoals de typische samenstelling, gegevens over kritische eigenschappen, productieprocessen, toepassingen, specificaties en leveranciers.

Overzicht van vuurvaste poedermaterialen

Vuurvaste poeders bestaan uit fijn verdeelde inerte niet-metalen materialen met een uitzonderlijke thermische stabiliteit die hun sterkte en vorm behouden bij hoge temperaturen van meer dan 1000°C. Tot de belangrijkste subklassen behoren oxiden, carbiden, nitriden en keramiek.

Kritische eigenschappen:

- Hittebestendigheid boven 1000°C

- Bestand tegen thermische schokken

- Bestand tegen corrosie

- Hoog smeltpunt

- Behoud structurele integriteit

Hun uitzonderlijke capaciteiten zorgen voor betere prestaties in ovens, boilers, ovens, reactoren en andere extreme thermische omgevingen waar traditionele materialen het snel begeven.

Typische compositie

| Materiaal | Rol | Wt% Bereik |

|---|---|---|

| Aluminiumoxide | Thermische eigenschappen | 40-100% |

| Kiezelzuur | De matrix binden | 0-60% |

| Magnesia | Bestand tegen verslechtering | 0-20% |

| Grafiet | Weerstand tegen thermische schokken verhogen | 0-15% |

Door de belangrijkste bestanddelen in balans te brengen, kunnen eigenschappen zoals warmtecapaciteit, isolatie, erosiebestendigheid, smeltpunt en kosten worden geoptimaliseerd.

Belangrijke soorten vuurvaste poeders

| Type | Beschrijving |

|---|---|

| Gesmolten | Extreme zuiverheid, bestand tegen temperaturen boven 1800°C |

| Gesinterd | Poeder persen/branden, lagere kosten |

| Siliciumcarbide | Keramiek met hoge warmtegeleiding |

| Chromiet | Weerstand tegen slakken, metaalpenetratie |

| Zirkonia | Bestand tegen thermische schokken |

Vuurvast poeder Materialen Productieprocessen

De productie van geavanceerde vuurvaste poeders vereist strikte verwerkingsprotocollen onder gespecialiseerde omstandigheden.

Primaire productiemethoden

| Proces | Details |

|---|---|

| Kogel malen | Mechanische legering |

| Sol-gel | Chemische neerslag |

| Gesmolten | Afkoeling in gesmolten fase |

| Sinteren | Gecontroleerde poederconsolidatie |

| Plasmaspuiten | Sferoïdievorming bij zeer hoge temperatuur |

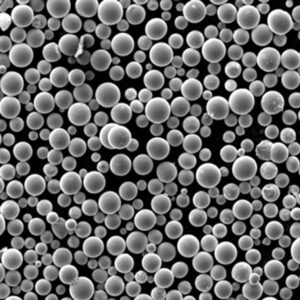

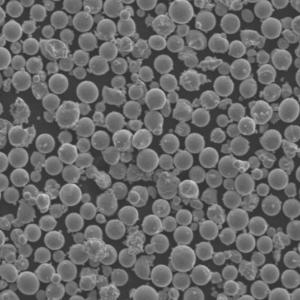

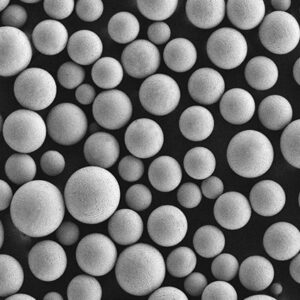

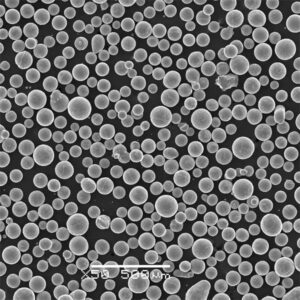

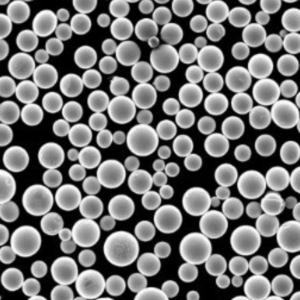

Resulterende deeltjesmorfologie

- Bolvormig

- Hoekig

- Bloedplaatjes

- Gemengd bolvormig en hoekig

Typische grootteverdeling van vuurvast poeder

| Maaswijdte | Micrometers |

|---|---|

| -170 | 90 μm |

| -325 | 45 µm |

| -500 | 25 µm |

Zowel standaard als op maat gemaakte particle engineering maakt het mogelijk om producteigenschappen op maat te maken.

Eigenschappen van vuurvaste poedermaterialen

| Eigendom | Typische waarde |

|---|---|

| Smeltpunt | Meer dan 1600°C |

| Dikte | 2 - 6 g/cm3 |

| Druksterkte | 20 - 100 MPa |

| Buigsterkte | 10 - 60 MPa |

| Breuktaaiheid | 2 - 10 MPa-m^1/2 |

| Warmtegeleiding | 20 - 100 W/m-K |

| Elektrische weerstand | 10^8 - 10^13 Ohm-cm |

| Maximale gebruikstemperatuur | 1200°C - 2000°C |

De keuze wordt bepaald door het afwegen van vereisten zoals smeltpunt, warmtecapaciteit, thermische schokbestendigheid, isolatiewaarde, chemische inertie en kosten.

Toepassingen van vuurvaste poedermaterialen

Metaalindustrie en gieterijen

- Kroezen, pollepels

- Tundish sproeiers

- Gietmantels

- Slakkenbehandelingsmiddelen

Verwerking op hoge temperatuur

- Bekledingen van gestookte kachels

- Keramische ovens

- Verbrandingsovens

- Bekleding van splijtstof

Chemische industrie

- Reformatorbuizen

- Interne reactor

- Syngaskoelers

- Katalysator ondersteunende structuren

Stroomopwekking

- Ketelbekledingen

- Warmtewisselaars

- Stoompijpen/kleppen

- Hitteschilden

Ruimtevaart en defensie

- Raketomhulsels

- Raketstraalpijpen

- Ablatieve composieten

- Ovenelementen

Specificaties en kwaliteiten

| Attribuut | Typische waarden |

|---|---|

| Puurheid | Meer dan 98% |

| Verontreiniging | Geminimaliseerd S, P, Si, Fe |

| Deeltjesgrootte | 10 μm - 150 μm |

| Vorm Factor | 0.8 – 1 |

| Specifiek oppervlak | 0,5 - 2 m2/g |

| Bulkdichtheid | 0,6 - 2 g/cm3 |

| Stroomkenmerken | Houdingshoek <40° |

Wijd Gebruikte Vuurvaste Rangen

| Cijfer | Beschrijving |

|---|---|

| Aluminiumoxide in tabelvorm | Plat poeder, bestand tegen thermische schokken |

| Gesmolten mulliet | Aluminiumoxide-silica, bestand tegen kruipvervorming |

| Siliciumcarbide | Extreme hardheid, thermische geleidbaarheid |

| Gesmolten zirkonia | Taaiheid, hoge ionische geleidbaarheid |

| Boornitride | Uitstekende diëlektrische eigenschappen |

Vuurvast poeder Leveranciers van materialen

| Bedrijf | Plaats |

|---|---|

| Saint-Gobain | Wereldwijd |

| RHI Magnesita | Brazilië, Oostenrijk, China |

| Krosaki Harima | Japan |

| Vesuvius | Europa, Verenigde Staten |

| Morgan Nieuwe Materialen | Verenigd Koninkrijk, Verenigde Staten |

Prijsschattingen

| Cijfer | Prijs per kilo |

|---|---|

| Tabulair aluminiumoxide | $10-30 |

| Silicium carbide | $50-150 |

| Zirkonia | $100-500 |

| Anderen | $20-100 |

Schaalvoordelen beïnvloeden de kosten - aangepaste samenstellingen en strenge kwaliteitseisen vragen om premies.

Voors vs. Tegens

| Pluspunten | Nadelen |

|---|---|

| Uitzonderlijke hittebestendigheid/corrosiebestendigheid | Brosse mechanische eigenschappen |

| Ultrahoge smeltpunten | Gevoelige verwerkingsmethoden |

| Bestand tegen thermische schokken | Hogere materiaalkosten |

| Aangepaste samenstelling en eigenschappen | Beperkte vormfactoren |

| Toepassingen voor extreme omgevingen mogelijk maken | Uitdagend om volledig te karakteriseren |

Het verleggen van de grenzen van thermische stabiliteit blijkt essentieel voor continue technologische vooruitgang - vuurvaste poeders maken dit mogelijk ondanks productiebelemmeringen.

Veelgestelde vragen

V: Wat is het verschil tussen vuurvaste poeders en vuurvaste stenen?

A: Bakstenen zijn voorgevormde geconsolideerde constructies, terwijl poeders grondstoffen zijn waarmee speciale vuurvaste componenten kunnen worden gemaakt door middel van persen/branden of geavanceerde additieve productiemethoden.

V: Kunnen alle vuurvaste poeders 3D-geprint worden met AM-technologie?

A: Ja - binder jetting en directed energy deposition printing blijken compatibel met de meeste thermisch resistente aluminiumoxide-, zirkoniumoxide- en siliciumcarbidekwaliteiten voor voorheen onmogelijke vuurvaste geometrieën.

V: Welk vuurvast poeder biedt de hoogste gebruikstemperatuur?

A: Ultrazuivere gesmolten mulliet- en zirkoniumoxide-kwaliteiten weerstaan op betrouwbare wijze temperaturen boven 2000 °C voor de meest veeleisende oven-, ruimtevaart- en nucleaire toepassingen waar alternatieven smelten of uiteenvallen.

V: Wat is het verschil tussen synthetische en natuurlijke vuurvaste materialen?

A: Natuurlijke grondstoffen zoals bauxiet, magnesiet en klei moeten uitgebreid worden verwerkt tot nauwkeurig gecontroleerde poeders om de verbeterde uniformiteit en extreme thermische weerstand te bereiken die mogelijk is met synthetische samenstellingen.

Conclusie

Deze gids is gericht op het bieden van een holistische referentie over vuurvaste poeders - speciale materialen die de beperkingen van gewone metalen en legeringen in de heetste, meest agressieve industriële omgevingen overwinnen door uitzonderlijke hittebestendigheid. Neem contact op met een industrie-expert om te praten over het op maat maken van geavanceerde vuurvaste kwaliteiten voor uw specifieke extreme verwerkingsbehoeften. De mogelijkheden reiken ver.