Kobalt Chrome CoCrMo poeder

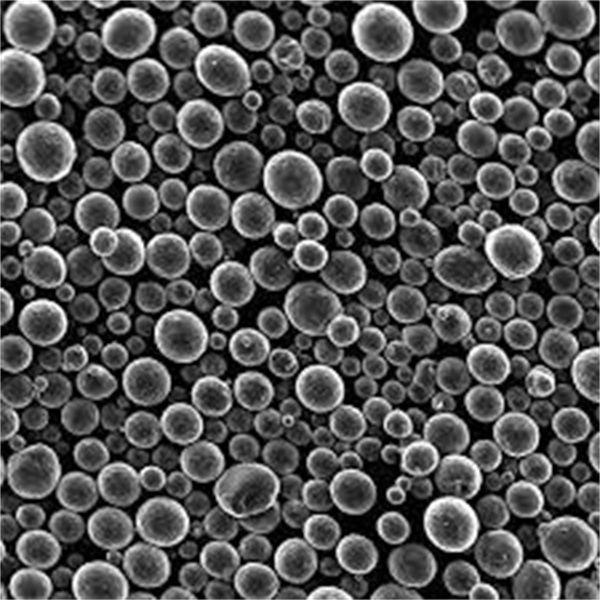

Kobaltchroom CoCrMo poeder, specifiek CoCrMo, is een op kobalt gebaseerd legeringspoeder dat wordt gebruikt in verschillende metaalpoedertoepassingen zoals metaalinjectie spuitgieten (MIM) en additive manufacturing (AM).

Enkele belangrijke details over kobaltchroom CoCrMo legeringspoeder:

- Samenstelling - Bestaat voornamelijk uit kobalt samen met chroom, molybdeen en kleine hoeveelheden van andere elementen zoals wolfraam, nikkel, ijzer, silicium, mangaan en koolstof.

Lage MOQ

Zorg voor een lage minimale bestelhoeveelheid om aan verschillende behoeften te voldoen.

OEM & ODM

Bied op maat gemaakte producten en ontwerpdiensten om aan de unieke behoeften van de klant te voldoen.

Voldoende voorraad

Zorg voor een snelle orderverwerking en bied een betrouwbare en efficiënte service.

Klanttevredenheid

Producten van hoge kwaliteit leveren waarbij klanttevredenheid centraal staat.

deel dit product

Inhoudsopgave

Overzicht

Kobaltchroom CoCrMo poeder, specifiek CoCrMo, is een op kobalt gebaseerd legeringspoeder dat wordt gebruikt in verschillende metaalpoedertoepassingen zoals metaalinjectie spuitgieten (MIM) en additive manufacturing (AM).

Enkele belangrijke details over kobaltchroom CoCrMo legeringspoeder:

- Samenstelling - Bestaat voornamelijk uit kobalt samen met chroom, molybdeen en kleine hoeveelheden van andere elementen zoals wolfraam, nikkel, ijzer, silicium, mangaan en koolstof.

- Eigenschappen - Uitstekende mechanische eigenschappen, corrosiebestendigheid, slijtvastheid en biocompatibiliteit

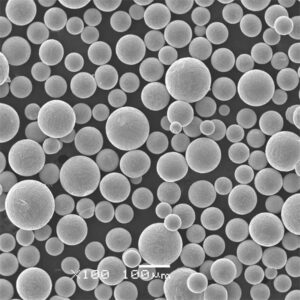

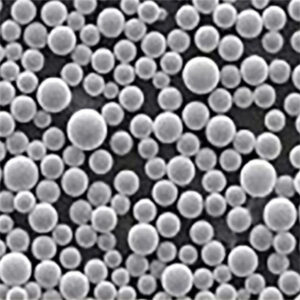

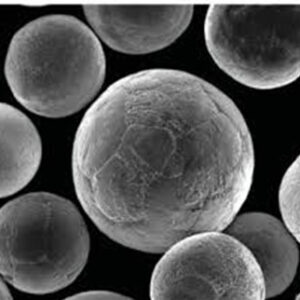

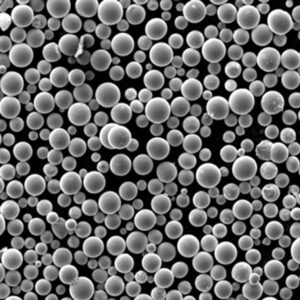

- Productieproces - Meestal geproduceerd door middel van een gasatomisatieproces

- Deeltjesgrootte - gewoonlijk variërend van 10 micron tot 45 micron

- Toepassingen - Medische implantaten, tandheelkundige implantaten, luchtvaart- en auto-onderdelen

Kobalt Chrome CoCrMo poeder soorten

| Type | Samenstelling | Kenmerken |

|---|---|---|

| CoCrMo legering | Co - evenwicht/restCr - 27-30%Mo - 5-7%Si, Mn, C, Fe - <1% | Uitstekende sterkte, hardheid, corrosiebestendigheidGeschikt voor metaalspuitgietenGoede slijtvastheid |

| Koolstofarm CoCrMo | Co - evenwicht/restCr - 27-30%Mo - 5-7%Si, Mn, C - <0,05% Fe - <0,75% | Laag koolstofgehalte voor betere vervormbaarheidBetere vermindering van fusiefoutenMinder gevoeligheid voor scheurenBeter geschikt voor AM/3D printen |

Kobalt Chrome CoCrMo poeder Eigenschappen

Poeder van kobaltchroomlegering valt op door de uitgebalanceerde combinatie van mechanische eigenschappen, corrosiebestendigheid en biocompatibiliteit, waardoor het geschikt is voor veeleisende toepassingen.

| Eigendom | Details |

|---|---|

| Kracht | Ultieme treksterkte: 120 tot 230 ksiOpbrengststerkte: 110 tot 150 ksi |

| Hardheid | Rockwell hardheid: 25 tot 35 HRCVickers hardheid: 350 tot 450 HV |

| Dikte | 8,3 g/cc |

| Smeltpunt | 1260 tot 1350°C (2300 tot 2460°F) |

| Warmtegeleiding | 9 tot 12 W/m-K |

| Elektrische weerstand | 94 tot 108 μΩ-cm |

| Uitzettingscoëfficiënt | 14 tot 16 μm/m-°C |

| Elasticiteitsmodulus | 230 tot 253 GPa |

| Verlenging | 8 tot 35% |

Kobalt Chrome CoCrMo poeder toepassingen

Dankzij de veelzijdigheid wordt kobaltchroomlegeringspoeder gebruikt in verschillende grote industrieën, van de medische en tandheelkundige industrie tot de lucht- en ruimtevaart en de auto-industrie.

| Industrie | Sollicitatie | Componenten |

|---|---|---|

| Medisch/tandheelkundig | Implantaten, protheses | Heupimplantaten, knie-implantaten, botplaten, schroeven |

| Lucht- en ruimtevaart | Turbinebladen, landingsgestel | Schoepen, assen, schijven, tandwielen |

| Automobiel | Kleppen, pompen, gereedschap | Motorkleppen, klepzittingen, tandwielen |

| Industrieel | Slijtage- en corrosiedelen | Afdichtingen, kleppen, pomponderdelen |

Kobalt Chrome CoCrMo poeder specificaties

Poeders van kobaltchroomlegeringen voldoen aan verschillende internationale en regionale standaarden als het gaat om samenstellingslimieten, deeltjesgrootteverdeling en eigenschappen. Gebruikelijke kwaliteiten zijn de ASTM F75, F799 en F1537 specificatiepoeders.

| Norm/specificatie | Regio | Toegestane elementen | Deeltjesgrootte | Eigenschappen |

|---|---|---|---|---|

| ASTM F75 | VS | Co, Cr, Mo, Si, Mn, C, Fe, Ni | 10 tot 45 micron | Gecontroleerde O-, N-grenzenKobalt ≥58% Cr 27 tot 301TP3Hardheid 35 HRC (min) UTS 120 ksi (min) Opbrengststerkte 80 ksi (min) Rek 15% (min) |

| ASTM F799 | VS | Co, Cr, Mo, Si, Mn, C, Fe | 15 tot 45 micron | Lager C-gehalteBetere AM-eigenschappenKobalt ≥58% Cr 19 tot 21% |

| ASTM F1537 | VS | Co, Cr, Mo, Si, Mn, C | 10 tot 45 micron | Gebruikt voor MIM-toepassingenGewijzigde F75-samenstelling |

Kobalt Chrome CoCrMo poeder fabrikanten & leveranciers

Er zijn verschillende toonaangevende wereldwijde leveranciers die kobaltchroompoeders produceren voor MIM- en AM-behoeften in de belangrijkste industrieën. Ze bieden verschillende kwaliteiten volgens regionale normen.

| Leverancier | Cijfers | Toegestane elementen | Deeltjesgrootte | Extra info |

|---|---|---|---|---|

| Sandvik Visarend | ASTM F75ASTM F799 | Co, Cr, Mo, Si, Mn, C, Fe, NiW, N | 15 tot 45 micron | Sferische gasvernevelingspoedersAangepaste legeringenLaag O-, N-gehalte |

| Praxair | F75F1537F799 | Co, Cr, Mo, Si, Mn, C, Fe, Ni | 15 tot 45 micron | Selecteer kwaliteit voor AM vs MIMHoge zuiverheid |

| Timmerman additief | F75F799 | Co, Cr, Mo, Si, Mn, C, Fe, Ni | 15 tot 45 micron | Lage O, NHhoge afgetapte dichtheidSferische morfologie |

| Erasteel | F799F75Aangepast | Co, Cr, Mo, Si, Mn, C, Fe, Ni | 10 tot 45 micron | Zuurstof/stikstof op maatHoge zuivere verstuiving |

Kobalt Chrome CoCrMo poeder prijzen

| Leverancier | Cijfer | Deeltjesgrootte | Prijs |

|---|---|---|---|

| Sandvik Visarend | ASTM F75 | 15-45 micron | $75/kg |

| Praxair | ASTM F799 | 25-45 micron | $60/kg |

| Timmerman additief | Aangepaste F75 | 25-45 micron | $90/kg |

| Erasteel | ASTM F1537 | 15-45 micron | $70/kg |

Prijzen variëren op basis van factoren zoals leverancier, kwaliteit en naleving van specificaties, deeltjesgroottebereik, aankoophoeveelheid/volume en geografische regio.

Voordelen van het Poeder van CoCrMo van het Kobaltchroom

- Hoge sterkte met UTS van meer dan 200 ksi

- Behoudt sterkte en vervormbaarheid bij hoge temperaturen

- Uitstekende slijtvastheid en slijtvastheid

- Superieure weerstand tegen corrosie, vooral in chlooromgevingen

- Lage magnetische permeabiliteit

- Uitstekende biocompatibiliteit en bio-inertie

- Mechanische eigenschappen op maat

Beperkingen van kobaltchroom CoCrMo poeder

- Relatief duur vergeleken met staalpoeders

- Lagere thermische geleidbaarheid dan andere legeringen

- Vereist warmtebehandeling om eigenschappen te optimaliseren

- Gevoelig voor fabricagefouten bij onjuiste verwerking

- Moeilijk om interne oxidatie en nitriden volledig te vermijden

- Laat metaalionen vrijkomen die de biocompatibiliteit beïnvloeden

Kobaltchroom vs. roestvaststaal poeders

| Parameter | Kobalt Chroom | Roestvrij staal |

|---|---|---|

| Kracht | Hoger | Lager |

| Hardheid | Hoger | Lager tot gemiddeld |

| Corrosieweerstand | Aanzienlijk beter | Gematigd |

| Biocompatibiliteit | Uitstekend dankzij zuivere legering | Varieert afhankelijk van de samenstelling |

| Kosten | Duurder | Minder duur |

| Verwerkbaarheid | Moeilijker vanwege de snelle afkoelsnelheden die nodig zijn | Gemakkelijker te verwerken |

| Toepassingen | Meer kritische, lastdragende implantaten | Minder kritieke tijdelijke implantaten |

Kobaltchroom vs. titaniumpoeder

| Parameter | Kobalt Chroom | Titanium |

|---|---|---|

| Dikte | Zwaarder | Lichter |

| Kracht | Vergelijkbaar of iets hoger | Iets lager |

| Hardheid | Hoger | Lager tot gemiddeld |

| Biocompatibiliteit | Vergelijkbaar, geen bevestigde langetermijnproblemen | Uitstekend dankzij stabiele oxidelaag |

| Corrosieweerstand | Aanzienlijk betere, stabielere oxidelaag | Matig, gevoelig voor sommige omgevingen |

| Kosten | Duurder | Minder duur (cp titanium) |

| Fabricagemoeilijkheid | Hoger, heeft gecontroleerde snelle afkoeling nodig | Lager, meer ruimte voor procesvariabiliteit |

| Toepassingen | Permanente implantaten voor gewrichtsvervanging | Zowel permanente als tijdelijke implantaten |

Kobalt Chrome CoCrMo poeder voor metaal spuitgieten

Bij metaalspuitgieten wordt fijn kobaltchroompoeder gebruikt in combinatie met een mengsel van thermoplastische bindmiddelen. De homogene grondstof wordt dan gevormd tot complexe netvormige onderdelen door gebruik te maken van de precieze vormgevingsmogelijkheden van polymeer spuitgieten.

CoCrMo-legeringssamenstellingen voor MIM

- Typisch Kobalt - Balans/Herstel

- Chrominum - 28 tot 30 wt%

- Molybdeen - 5 tot 7 wt%

- Koolstof - Laag gehouden, < 0,05wt%

- IJzer, mangaan - kleine hoeveelheden

- Nikkel, stikstof - geminimaliseerd

Voordelen van MIM met CoCrMo poeder

- Levert complexe, netvormige onderdelen die niet mogelijk zijn met andere methoden

- Bijna volledige dichtheid en homogene microstructuur

- Eigenschappen gelijk aan of beter dan gegoten of gesmede legeringen

- Minimaliseert dure secundaire bewerkingen

- Maakt kleine, delicate vormen en dunne wanden mogelijk

- Consistente maattolerantie en oppervlakteafwerking

- Rendabel voor middelgrote volumes

MIM-processtappen met CoCrMo-poeder

Het gespecialiseerde MIM-proces omvat meerdere belangrijke stappen om de grondstof om te zetten in dichte onderdelen voor eindgebruik met op maat gemaakte eigenschappen.

| Stap | Details |

|---|---|

| Mengen | CoCrMo-poeder gemengd met bindmiddelen om grondstof te produceren |

| Spuitgieten | Grondstof met precisie gegoten in complexe bijna netvormige onderdelen |

| Ontbinding | Oplosmiddel en thermische cyclus verwijderen polymeer bindmiddelen |

| Sinteren | Gecontroleerd ovenproces voor verdichten van CoCrMo poeder bij hoge temperatuur |

| Nabewerking | Secundaire warmtebehandelingen of heet isostatisch persen worden vaak toegepast |

| Afwerking | Extra bewerking, slijpen of polijsten indien nodig |

MIM kobaltchroom materiaaleigenschappen

MIM maakt CoCrMo legeringen mogelijk met een reeks haalbare mechanische eigenschappen en corrosiebestendigheid. De eigenschappen kunnen verder worden verbeterd door warmtebehandelingen na het sinteren.

| Eigendom | Zoals gesinterd | Warmtebehandelde toestand | Smeedbare CoCrMo legeringen |

|---|---|---|---|

| Dikte | 8,20-8,30 g/cc | 8,25-8,35 g/cc | 8,3 g/cc |

| Hardheid | 25-35 HRC | 38-55 HRC | 35-55 HRC |

| Ultieme treksterkte | 75-100 ksi | 120-220 ksi | 120-300 ksi |

| Opbrengststerkte | 50-85 ksi | 110-200 ksi | 110-250 ksi |

| Verlenging | 8-25% | 3-30% | 8-35% |

MIM CoCrMo toepassingen

MIM maakt lichtgewicht, hoogsterkte CoCrMo-onderdelen mogelijk met dunne wanden, ondersnijdingen en verborgen kanalen voor kritieke toepassingen in de orthopedische en ruimtevaartindustrie.

| Industrie | Sollicitatie | Componenten |

|---|---|---|

| Medisch | Gewrichtsvervangende implantaten | Heupstelen, kniebanden, ruggengraatkooien |

| Lucht- en ruimtevaart | Stuwstraalpijpen, landingsgestel | Stators, beugels, actuators |

| Automobiel | Brandstofsysteem | Injectorhouders, pompen |

| Olie gas | Boren | Zwenkbehuizingen, klepplaten, afdichtingen |

Kobalt-chroom CoCrMo poeder voor additieve productie

Additive manufacturing met behulp van kobaltchroom CoCrMo poeder zorgt voor een revolutie in de productie van metalen implantaten dankzij de mogelijkheid om poreuze structuren te maken die botingroei mogelijk maken.

Voordelen van additieve productie met CoCrMo

- Aangepaste, op de patiënt afgestemde orthopedische implantaten

- Gecontroleerde poreuze structuren voor osseo-integratie

- Minder afval vergeleken met traditionele subtractieve technieken

- Gestroomlijnde toeleveringsketen met lagere voorraden

- Ontwerpvrijheid voor complexe, organische vormen die niet mogelijk zijn met gieten

- Eliminatie van dure aangepaste gereedschappen

- Dichte componenten met hoge sterkte die kunnen wedijveren met gesmede eigenschappen

Meest voorkomende AM-proces voor CoCrMo

Hoewel er meerdere AM-metaaltechnologieën bestaan, zoals binder jetting en DED, is Laser powder bed fusion (L-PBF) het meest toegepaste proces voor orthopedische implantaten van kobaltchroom.

Overzicht laser poederbedfusie AM proces

| Stap | Details |

|---|---|

| 3d model | Implantaatontwerp gemaakt in CAD-software op basis van scan van patiënt |

| Snijden | Model digitaal in lagen gesneden als bouwinstructies voor systeem |

| Afzetting van poeder | CoCrMo poeder gelijkmatig verdeeld over bouwplaat |

| Laser smelten | Gefocuste laser smelt selectief poeder op basis van elk plakje |

| Opnieuw coaten | Verse laag CoCrMo poeder erop gestrooid |

| Herhaal stappen | Stappen laag voor laag herhalen tot volledig onderdeel gebouwd is |

| Nabewerking | Overtollig poeder verwijderd en warmtebehandelingen toegepast |

Typische CoCrMo samenstellingen voor AM

- Kobalt - Balans/Herstel

- Chroom - 26 tot 30 wt%

- Molybdeen - 5 tot 7 wt%

- Koolstof, stikstof - geminimaliseerd

- Silicium, mangaan - <1 wt%

- Wolfraam, ijzer - <0,75 wt%

Parameteroptimalisatie voor CoCrMo AM

Om een volledige dichtheid en eigenschappen te bereiken die dicht in de buurt komen van traditionele productie, moeten de AM-parameters specifiek voor kobaltchroompoeder worden geoptimaliseerd.

| Parameter | Typisch bereik | Rol | Effect |

|---|---|---|---|

| Laserkracht | 100-500 W | Smelt elke laag | Beïnvloedt opbouwsnelheid, porositeit, scheurvorming |

| Scansnelheid | 100-1000 mm/s | Controleert de energie-input | Invloed smeltbaddiepte, verwarming/koeling |

| Hatch-afstand | 50-200 µm | Bepaalt overlap van gescand gebied | Bepaalt de gesmolten en gebonden volumefractie |

| Laagdikte | 20-100 µm | Stelt de Z-resolutie in | Dunnere lagen verminderen het traptrede-effect |

Nabewerking van AM CoCrMo onderdelen

Bijkomende stappen helpen om de interne spanningen van het AM-proces te verlichten en de vermoeiingsprestaties te verbeteren.

- Stressverlichtende warmtebehandelingen

- Heet isostatisch persen (HIP)

- Oppervlakteafwerking - slijpen, polijsten

- Netvormbewerking indien nodig

Mechanische eigenschappen - AM vs. gegoten CoCrMo

| Eigendom | Zoals Gefabriceerd AM | HIP AM | Cast |

|---|---|---|---|

| Dikte | 8.15-8.25 g/cc | 8,20-8,30 g/cc | 8,25-8,35 g/cc |

| Hardheid | 35-50 HRC | 35-45 HRC | 35-45 HRC |

| Ultieme treksterkte | 120-205 ksi | 130-220 ksi | 120-150 ksi |

| Opbrengststerkte | 110-185 ksi | 115-200 ksi | 80-130 ksi |

| Verlenging | 8-35% | 15-40% | 15-50% |

The bottom line is carefully optimized AM parameters combined with HIP can rival mechanical performance of traditionally manufactured cobalt chrome components.

FAQ

Q: Is cobalt chrome powder suitable for nitinol applications as a high-temperature shape memory alloy?

A: No, nitinol is a distinct nickel-titanium alloy system exhibiting special shape memory and superelastic characteristics. CoCr alloys are not considered shape memory alloys.

Q: What particle size range of CoCrMo powder is recommended for binder jetting additive manufacturing?

A: A particle size range of 15 to 45 microns is typically recommended for binder jetting AM with CoCrMo to balance packing density and sintering kinetics. Finer powders <25 microns can clump increasing porosity.

Q: Does corrosion resistance differ significantly between as-printed vs. wrought and forged CoCrMo alloy?

A: Properly processed AM CoCrMo approaches corrosion resistance of wrought alloys. Key is minimizing internal pores and micro-cracks with optimized processing to achieve comparable protection from surface oxide layer.

Q: What is the difference between hot isostatic pressing (HIP) and vacuum sintering of 3D printed CoCr components?

A: HIP applies high heat and isostatic pressure from all directions, eliminating internal voids more effectively than vacuum sintering. This maximizes density and fatigue performance critical for load-bearing implants.

Q: How does the strength of MIM cobalt chrome alloy compare to titanium or stainless steel alloys?

A: MIM CoCrMo generally matches or exceeds strength levels attained with mimicurable titanium and stainless steel alloys like Ti6Al4V and 316L SS owing to higher hardness and carbide formation.

Q: Can CoCrMo powder be reused after powder bed fusion additive manufacturing?

A: Reusing AM powder is possible but fresh virgin powder is recommended when possible to minimize accumulation of satellite particles leading changing chemistry and poorer packing during recoat.

Over Met3DP

product categorie

HETE VERKOOP

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.

Toonaangevende leverancier van oplossingen voor additieve productie, met hoofdkantoor in Qingdao, China.

BEDRIJF

PRODUCT

contact informatie

- Qingdao-stad, Shandong, China

- info@metal3dp.com

- amy@metal3dp.com

- +86 19116340731