Molybdeendisilicide (MoSi2) is een intermetallische verbinding die wordt gewaardeerd voor stabiliteit bij hoge temperaturen, oxidatieweerstand en thermische schokkenmerken. Als een poeder, het dient thermisch spuiten, sinteren en composiet markten. Deze gids bespreekt MoSi2 poederspecificaties, productiemethoden, gebruiksvoorbeelden, verkopers, kosten, beperkingen en alternatieven om materiaalingenieurs te informeren.

Molybdeen Disilicide poeder Overzicht

Door silicium te combineren met vuurvast molybdeenmetaal, ontstaat MoSi2 dat sterker blijft dan 1300°C zonder te smelten of te oxideren. Omzetten in poedervorm maakt het mogelijk:

- Thermische spuitcoatings op turbinebladen en gereedschappen

- Het toevoegen van deeltjesversterking ter verbetering van keramische matrixcomposieten

- Consolidatie door middel van poedermetallurgie in warmtewisselaars met nettovorm

Belangrijkste kenmerken:

- Smeltpunt van 2030°C biedt hoge temperatuurstabiliteit

- Vormt een beschermende SiO2 oxidelaag die bestand is tegen oxidatie in lucht tot 1500°C

- Lage dichtheid van 6,2 g/cm2 vergemakkelijkt licht gewicht van componenten

- Zeer lage thermische uitzettingscoëfficiënt voorkomt scheuren bij snelle ΔT-gradiënten

Het weerstaan van extreme omgevingen ver boven superlegeringen van nikkel en kobalt maakt deze silicide onmisbaar in thermische beschermingssystemen variërend van ovenonderdelen tot ruimtevaartmotoren en voorranden van hypersonische voertuigen.

Molybdeen Disilicide poeder Composities

MoSi2 poeders variëren van relatief zuivere formuleringen met kleine overblijvende koolstof en zuurstof verontreiniging op maat samenstellingen legeren of het toevoegen van deeltjes versterking:

| Type | Beschrijving | Samenstelling |

|---|---|---|

| Zuiver MoSi2 | Binair mengsel van molybdeen + silicium | 99% MoSi2 + <1% C, O |

| Gelegeerde verbindingen | Toegevoegde elementen zoals boor, chroom en aluminium vormen Mo-Si-X ternaire/quaternaire elementen | MoSi2 + 5% Cr + 2% B |

| Composieten | Deeltjesoxiden of carbiden gemengd met MoSi2 poeder | MoSi2 + 20% SiC |

Tafel 1. Primaire categorieën molybdeendisilicide poedersamenstellingen inclusief binaire basismengsels en op maat gemaakte legeringen/samenstellingen

Door elementen als chroom, aluminium en koolstof toe te voegen of door stabiele keramiek te versterken, worden de mogelijkheden uitgebreid voor het afstemmen van CTE, oxidatieweerstand en reologie op uiteindelijke gesinterde productontwerpen.

Kenmerken en eigenschappen van MoSi2 poeder

- Uiterlijk - Grijs poeder met kristallijne of hoekige morfologie

- Smeltpunt - 2030°C maakt sinteren in gesmolten toestand mogelijk zonder dat de onderdelen smelten

- Dikte - 6,2 g/cm3, 50% de dichtheid van wolfraam

- Oxidatie weerstand - Tot drukken van 0,9 atm, bestand tegen oxidatie in lucht tot 1500°C via beschermende silica-laag

- Poisson-ratio - 0,18-0,28 verwant aan staal

- CTE - 7,8 μm/m°C van 20-1000°C biedt uitstekende weerstand tegen thermische schokken

- Elektrische weerstand - 150-190 μΩ-cm moet rekening houden met thermische geleidbaarheid voor koeling van componenten

De eigenschappen zorgen voor dimensionale stabiliteit bij snelle en cyclische thermische vuurbelasting boven de beperkingen van superlegeringen. Toevoegingen van vervormbare fasen vergroten de vervormbaarheid van brosse silicide.

MoSi2-de Specificaties van de Deeltjesgrootte van het Poeder

Industriegraden classificeren poeders op basis van distributiegrenswaarden:

| Cijfer | Micron Maat | Typisch gebruik |

|---|---|---|

| -140 mesh | <106 μm | Thermische spuitcoatings |

| -325 mazen | <44 μm | Poeder spuitgietgrondstoffen |

| -400 gaas | <38 μm | CMC versterking, geperste/gesinterde delen |

Tabel 2. Gangbare classificaties van molybdeendisilicide poedergrootte per maaswijdte, variërend van thermisch spuiten tot toevoegingen onder 10 micron voor gesinterde siliciumcarbiden

Het specificeren van poederdistributies zorgt voor afstemming op de beperkingen van de deeltjesgrootte en de reologiebehoeften van thermische spuitmonden versus de eisen voor dicht opeengepakt persen en sinteren.

Productieprocessen voor MoSi2 poeder

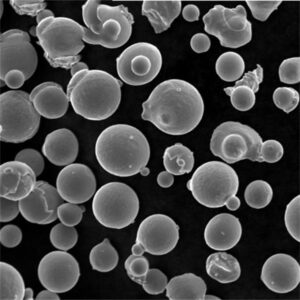

Reductie en verzilting - Molybdeentrioxidepoeders gereduceerd onder waterstofatmosfeer met siliciumpoeder creëert MoSi2 boven 1200 °C uiteindelijk tot kogelvormige verdelingen. Een lagere zuiverheid en onregelmatige deeltjes passen het beste bij afzetting door thermisch spuiten.

Gasverstuiving - Inductie gesmolten ingots in inert gas geatomiseerd tot poeder beheerst oxidatie en controleert de deeltjesgrootte goed. Sferische vormen verbeteren de verpakking van het poederbed en het sintergedrag. Maar lagere rendementen en hogere poederprijzen vergen chemische productie.

Plasma-sferoïdisatie – Instead of fully melting, induction heated feed stock injected into plasma torches rounds irregular reduced/silicided particles improving flow and packing while minimizing material loss to drain melt purification. Offers a midpoint powder quality and cost profile between the other methods.

Evaluating tradeoffs between purity, powder characteristics and price determines best value production method matching application requirements.

Industry Standards and Specifications

Governments and trade associations issue various MoSi2 powder standards:

| Entity | Standard Number | Beschrijving |

|---|---|---|

| Fédération des Techniques de la Pulvérisation | FS-150 | Thermal spray grade |

| DIN Deutsches Institut fur Normung | DIN17742 | Powder metallurgy grade |

| ASTM International | C1765 | Testing methodology standards |

| ISO International Standards Organization | ISO 21825 | Mechanical and physical testing methods |

Tabel 3. Leading international quality and testing standards applicable to molybdenum disilicide powders

Reviewing required chemistry, particle sizes, typical impurity thresholds and critically end application mechanical testing protocols ensures properly specifying and qualifying procured MoSi2 lots against certification guidelines covering usage scenarios – avoiding over or under specifying raw material inputs.

MoSi2 Powder Applications

Non-exhaustive uses benefiting from extreme thermal stability and oxidation resistance include:

Thermische spuitcoatings

- Furnace muffle tubes, fixtures and trays

- Refractory metal processing crucibles

- Aircraft turbine blade erosion + thermal protection

Sinteren

- Electric heating element contacts and supports

- High temp gas seals and electrodes in glass manufacturing

- Molten metal immersion hardware like ladles

Composieten

- Reinforcing additive in silicon nitrides and carbides

- Thermal management electronic substrate fillers

Any sintering, coating or composite manufacturing process needing dimensional stability across >1000°C temperature fluctuations free of oxidation considers molybdenum disilicide powders.

Molybdeen Disilicide poeder Manufacturers & Vendors

Reputable merchants producing and supplying MoSi2 powders include:

| Leverancier | Plaats | Productie methode |

|---|---|---|

| Thermo Fisher Scientific | Verenigde Staten | Reduction & silicidation |

| Atlantische apparatuuringenieurs | Verenigde Staten | Gasverneveling |

| Phoenix Wetenschappelijk | Verenigde Staten | Plasma spheroidization |

| China Molybdenum | China | Reduction & silicidation |

| Japan New Metals | Japan | Gasverneveling |

Tabel 4. Notable companies providing moly-silicon powders suiting either high purity or high volume industrial applications

Secondary distributors also sell commercially but best practice sources small lots directly from primary mills for best price and traceability.

MoSi2 Powder Cost Factors

| Bestuurder | Invloed |

|---|---|

| Productie methode | Gas atomization costs 5-10x chemical production |

| Material purity | Trace element and particle size controls increase price |

| Purchase volume | Ton+ quantity discounts up to 30% possible |

| Powder geometry | High sphericity consistency adds 25-50% |

| Application spec | Tighter distributions and verifications raise price |

Tabel 5. Supply channel dynamics influencing molybdenum disilicide powder pricing

Expect $50/kg for common silicidation grades up to $300/kg for high purity plasma spheroidized fractions – although pricing not linear based on subtle quality variances.

Pros and Cons of MoSi2 Powder

| Voordelen | Nadelen |

|---|---|

| 2030°C melting point sustains mechanical properties at extreme temperatures | Brittle intermetallic prone to cracking under strain once fully densified |

| Resists surface oxidation up to 1500°C via SiO2 layer | Poorer thermal conductivity than graphite must consider for heating element contacts |

| Lower density than tungsten alternatives | Manufacturing challenges fully densifying without high hot press pressures |

Tabel 6. Tradeoffs to factor when considering molybdenum disilicide powder applications

MoSi2 serves uniquely solving extreme thermal stability needs despite processing and brittleness challenges unmatched by alternative 316 stainless or superalloy candidates also costing five times less even before densification complexity considerations also considered.

Comparing MoSi2 Powder to Alternatives

| Parameter | MoSi2 | W | Ta | Re | Hf |

|---|---|---|---|---|---|

| Smeltpunt | 2030°C | 3410°C | 2996°C | 3180°C | 2230°C |

| Oxidatie weerstand | Up to 1500°C | Arm | Arm | Arm | Arm |

| Dikte | 6.2 g/cm^3 | 19 g/cm^3 | 16 g/cm^3 | 21 g/cm^3 | 13 g/cm^3 |

| Warmtegeleiding | Laag | Hoog | Medium | Medium | Medium |

| Electric Resistivity | Hoog | Laag | Medium | ||

| Kosten | $$$$ | $$$$$ | $$$$$ | $$$$$ | $$$$$ |

Tabel 7. Qualitatively contrasting molybdenum disilicide powder against alternative refractory metal powders

Weigh composite requirements balancing thermal performance limits against manufacturability and lifecycle cost drivers steering engineers towards the right ultra-high temperature materials.

Veel Gestelde Vragen

Q: Does MoSi2 oxidize in air above 1500°C?

A: Yes, above 1500°C under 0.9 atm pressure, crystalline SiO2 surface layer grows more porous losing protection.

Q: What colors are available with MoSi2 coatings?

A: Natural gray but coloring via fine dispersions of oxides possible for higher emissivity thermal management.

Q: Does MoSi2 powder require hot isostatic pressing when sintering?

A: Yes, HIP densification minimizes residual porosity and maximizes mechanical strength after initial pressureless sintering stages.

Q: What applications use pure molybdenum disilicide with no alloying?

A: Pure MoSi2 suffices for furnace fixtures, trays, muffles seeing primarily uniform oxidation/corrosion without mechanical loads.