Overzicht van metaal 3d printpoeder

Metaal 3D printpoeder verwijst naar de grondstof die gebruikt wordt in verschillende additieve metaalproductieprocessen om laag voor laag driedimensionale metalen onderdelen te maken. In tegenstelling tot traditionele subtractieve productie waarbij materiaal wordt verwijderd, bouwt additieve productie onderdelen op door materiaal te smelten en samen te smelten op basis van een digitaal 3D-model.

Metaalpoeders die gebruikt worden bij 3D printen maken de productie mogelijk van ingewikkelde, lichtgewicht en hoogwaardige metalen onderdelen met complexe geometrieën die moeilijk of onmogelijk te maken zijn met conventionele methodes. De meest gebruikte metaal 3D printtechnologieën die gebruik maken van metaalpoeders zijn:

- Direct metaallasersinteren (DMLS) - Gebruikt een laser om selectief lagen metaalpoeder te smelten en samen te smelten op basis van een 3D CAD-model.

- Elektronenbundelsmelten (EBM) - Gebruikt een elektronenbundel in een vacuüm om poeders laag voor laag te smelten en samen te smelten.

- Binder jetting - Vloeibaar bindmiddel wordt selectief afgezet om poedermaterialen samen te voegen, die later met brons worden doordrenkt in een sinteroven.

Metaal 3D Afdrukken Poeder Soorten

Er zijn veel soorten metalen beschikbaar in poedervorm voor 3D printen. De meest voorkomende metaalpoeders zijn:

| Poedermateriaal | Sleuteleigenschappen |

|---|---|

| Roestvrij staal | Corrosiebestendigheid, hoge sterkte |

| Aluminium | Lichtgewicht, hoge thermische geleidbaarheid |

| Titanium | Uiterst sterk en toch licht |

| Kobalt Chroom | Biocompatibiliteit, slijtvastheid |

| Koper | Hoge thermische en elektrische geleidbaarheid |

| Nikkellegeringen | Hittebestendigheid, duurzaamheid |

Andere metaalpoeders zoals gereedschapsstaal, edelmetalen, superlegeringen en aangepaste legeringen zijn ook beschikbaar voor gespecialiseerde toepassingen. De keuze hangt af van mechanische vereisten, bedrijfsomstandigheden, functionaliteit van onderdelen, behoeften voor nabewerking en materiaalkosten.

Metaalpoederproductie

Metaalpoeders kunnen op verschillende manieren worden geproduceerd. De meest voorkomende productiemethoden zijn:

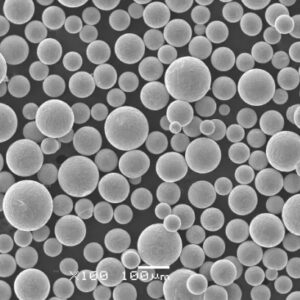

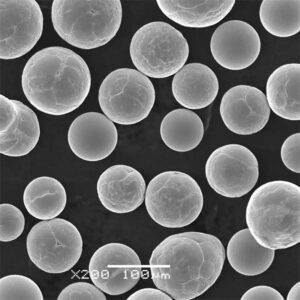

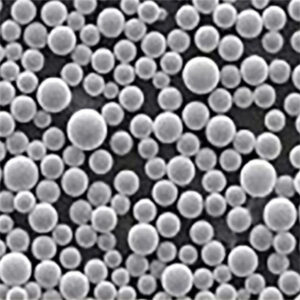

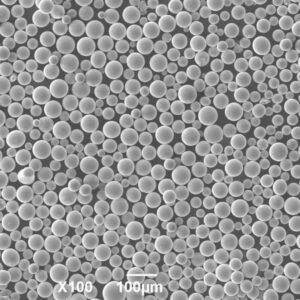

Verneveling - Een stroom gesmolten metaal wordt gebroken in fijne druppeltjes die stollen tot poederdeeltjes. Dit produceert bolvormige poeders die ideaal zijn voor 3D printen.

- Waterverstuiving - Gebruikt waterstralen onder hoge druk

- Gasverstuiving - Gebruikt inerte gasstralen

Elektrolyse - Metaal wordt met elektrische stroom uit een oplossing geëxtraheerd om fijn poeder af te zetten.

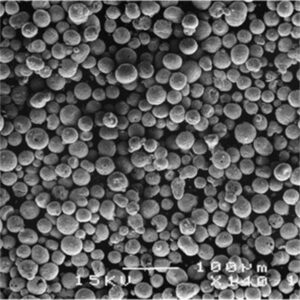

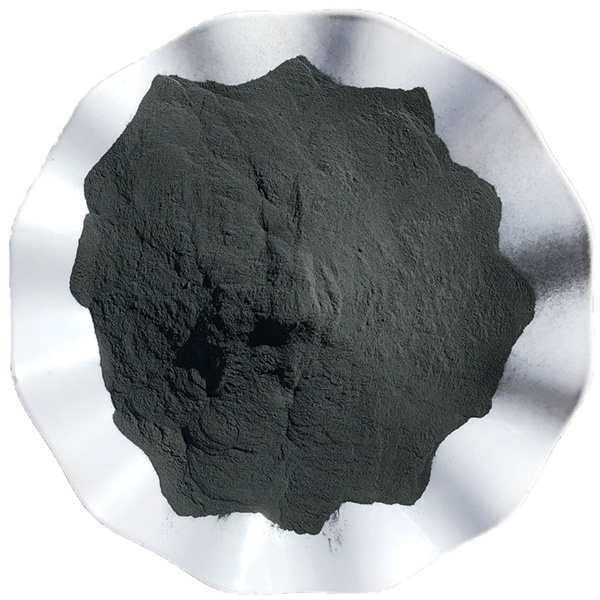

Frezen - Bij mechanisch frezen wordt metaal vermalen tot een poedervorm. Dit produceert onregelmatige, hoekige deeltjes.

Andere methoden zoals chemische reductie, metaaldampcondensatie en elektrode-inductiesmelten worden ook gebruikt. De techniek voor poederproductie beïnvloedt de deeltjesvorm, grootteverdeling, stroombaarheid, zuiverheid en microstructuur.

Metaal Poeder Eigenschappen

De belangrijkste poederattributen voor 3D printen zijn onder andere:

| Parameter | Beschrijving |

|---|---|

| Deeltjesvorm | Sferisch, satelliet, hoekig |

| Deeltjesgrootte | Gewoon bereik 10-100 micron |

| Grootteverdeling | Mix van fijne en grove deeltjes |

| Vloeibaarheid | Vermogen van deeltjes om onder eigen gewicht te stromen |

| Schijnbare dichtheid | Dichtheid als poeder onder normale omstandigheden |

| Tik op dichtheid | Dichtheid na mechanisch kloppen/agitatie |

| Puurheid | Vrij van verontreinigingen zoals oxiden en nitriden |

| Microstructuur | Korrelgrootte, fasedistributie, defecten |

| Vochtgehalte | Moet laag worden gehouden, in een inerte atmosfeer |

Deeltjesgrootte en distributie hebben een directe invloed op de poederstroom, smeltefficiëntie, oppervlaktekwaliteit, porositeit en mechanische eigenschappen. Fijnere afmetingen verbeteren de resolutie terwijl grotere afmetingen de kosten verlagen. Een mengsel is ideaal.

Poedervorm en oppervlaktestructuur bepalen de wrijving tussen de deeltjes, vloeibaarheid, smeerbaarheid en bulkdichtheid. Soepele, bolvormige poeders stromen en verspreiden optimaal met een hoge verpakkingsdichtheid.

Het controleren van poedereigenschappen en het aanpassen van legeringen vereist expertise in metallurgie, poederproductie, additieve productieprocessen en materiaalkunde.

Toepassingen van metaal 3d printpoeder

De unieke mogelijkheden van metaal 3D printen maken belangrijke toepassingen mogelijk in verschillende industrieën die ontwerpvrijheid, onderdeelconsolidatie, gewichtsvermindering en prestatieverbeteringen mogelijk maken:

Lucht- en ruimtevaart - Turbinebladen, constructieframes, raketmotoren

Automobiel - Lichtgewicht onderdelen, prototypes op maat

Medisch - Implantaten, prothesen, chirurgische instrumenten

Energie - Warmtewisselaars voor nucleaire en olie/gasindustrieën

Industrieel - Lichtgewicht robotica en gereedschap

Klant - Sieraden, decoratieve kunstwerken

3D-printen vergemakkelijkt de consolidatie van complexe assemblages in één enkel onderdeel. Dit vermindert de productiestappen, doorlooptijd en kosten van de toeleveringsketen en verbetert de prestaties door optimalisatie van het ontwerp.

metaal 3d drukpoeder leveranciers

Er zijn verschillende toonaangevende wereldwijde leveranciers die standaard en op maat gemaakte metaalpoeders produceren speciaal voor 3D printen:

| Leverancier | Hoofdkwartier | Poeder materialen |

|---|---|---|

| Sandvik | Zweden | Roestvrij staal, nikkellegeringen, titaanlegeringen, gereedschapsstaal |

| Timmerman additief | VS | Roestvrij staal, kobaltchroom, koper, nikkellegeringen |

| Praxair | VS | Titanium, nikkelsuperlegeringen, roestvrij staal |

| GKN poedermetallurgie | VS | Roestvrij staal, titanium, aluminiumlegeringen |

| LPW-technologie | Groot-Brittannië | Titaanlegeringen, aluminiumlegeringen, roestvrij staal |

Het vermogen van leveranciers om de chemische samenstelling van legeringen aan te passen, poedereigenschappen te wijzigen, consistentie tussen batches te garanderen en samen te werken aan de kwaliteit van onderdelen zijn belangrijke factoren bij beslissingen over de inkoop van poeder.

Metaalpoeder Kosten

De kosten variëren afhankelijk van de samenstelling, productiemethode, zuiverheid, poedervorm en grootteverdeling. Gemiddeld:

- Roestvrij staal 316L poeder is ~$50 per kg

- Aluminium AlSi10Mg poeder is ~$55 per kg

- Titaan Ti64 poeder is ~$170 per kg

- Kobaltchroompoeder is ~$110 per kg

Leveranciers geven kwantumkortingen op basis van gebruik. Vervuilingsproblemen maken hergebruik van poeders een uitdaging. De infrastructuur voor poederrecycling wordt beter ondersteund om afval te verminderen. Over het algemeen is ongesmolten poeder goed voor 30-50% van de operationele kosten bij metaal 3D printen.

Metaalpoederspecificaties

Industriestandaarden ontwikkelen zich op het gebied van specificaties, testmethoden en poedercertificering:

| Standaard | Organisatie | Toepassingsgebied |

|---|---|---|

| ASTM F3049 | ASTM International | Standaardgids voor het karakteriseren van metaalpoeders voor AM |

| ASTM F3056 | ASTM International | Specificatie voor additief vervaardigde nikkellegering |

| AS9100 herziening D | SAE Internationaal | Kwaliteitsbeheersystemen voor de lucht- en ruimtevaart |

| ISO/ASTM 52900 | ISO/ASTM | Standaardterminologie voor AM - Algemene principes |

| ISO/ASTM 52921 | ISO/ASTM | Standaard voor metaalpoeders gebruikt in DMLS/SLM |

De belangrijkste poedereigenschappen zoals deeltjesgrootteverdeling, stroomsnelheid, dichtheid en samenstelling worden getest volgens deze specificaties. Klanten kunnen aanvullende testgegevens, batchanalyserapporten en conformiteitscertificaten van metaalpoederfabrikanten nodig hebben.

Voor- en nadelen van metalen 3D printpoeders

Voordelen:

- Complexe, lichtgewicht en geoptimaliseerde metalen 3D-onderdelen maken

- Consolidatie van onderdelen, aanpassing en ontwerpinnovatie mogelijk maken

- Kortere tijd tot de markt dan conventionele productie

- Minder afval vergeleken met subtractieve technieken

Beperkingen:

- Relatief hoge materiaalkosten

- Beperkt aantal gekwalificeerde legeringen in vergelijking met gegoten/gesmede legeringen

- Strenge eisen aan poedereigenschappen

- Aanzienlijk energieverbruik tijdens printen en nabewerking

- Lagere materiaalsterkte in vergelijking met gesmeed metaal

- Uitdagend om oppervlakteafwerking en maattoleranties te bereiken

Industrie en academische onderzoekers werken wereldwijd aan het verbeteren van de kwaliteit, het uitbreiden van de legeringopties, het verlagen van de kosten, het verhogen van de consistentie en het industrialiseren van metal AM door middel van innovaties in de hele waardeketen.

De toekomst van metalen 3D printpoeders

Belangrijke trends die de toekomstige routekaart voor metaalpoeders bepalen:

Nieuwe legeringen: Meer legeringskeuzes die overeenkomen met de eigenschappen van gesmeed aluminium en titanium zullen het gebruik in structurele componenten doen toenemen. O&O is gaande voor hoogsterkte staalsoorten, koperlegeringen en edelmetalen.

Verbeterde poeders: Strengere controles op de grootteverdeling, vorm en microstructuur zullen leiden tot poeders die op maat gemaakt zijn voor specifieke AM-processen en -toepassingen. Dit verbetert de kwaliteit en de materiaaleigenschappen.

Recyclingsystemen: Industrie-overschrijdende infrastructuur voor het verzamelen, karakteriseren en hergebruiken van metaalpoeders in een gesloten kringloop zal 3D printen duurzamer maken.

Geautomatiseerde workflows: Gestroomlijnde workflows voor poederverwerking met behulp van containers, sensoren en automatisch geleide voertuigen zullen de veiligheid, consistentie en productiviteit verbeteren.

Certificeringsinfrastructuur: Gecentraliseerde instituten die poedercertificering en onderdelenkwalificatiediensten leveren, zullen kritieke industrieën zoals de medische en luchtvaartindustrie het vertrouwen geven om over te stappen op AM.

Specialisatie: Systeemfabrikanten, metaalpoederproducenten, onderdeleninkopers, softwarebedrijven en materiaalwetenschappers die gespecialiseerd zijn in nicheaspecten van de AM-waardeketen zullen gerichte innovatie stimuleren.

Kostenreductie: Benaderingen zoals bulkpoederproductie, gestandaardiseerde legeringen, geautomatiseerde nabewerking en digitaal voorraadbeheer zullen de rendabiliteit verbeteren.

Met de voortdurende vooruitgang op deze gebieden is de industrialisatie en mainstream toepassing van metaal 3D printen klaar voor een sterke groei in de komende tien jaar in verschillende belangrijke markten.

FAQ

V: Wat is het meest gebruikte metaalpoeder bij 3D printen?

A: 316L roestvast staal is tegenwoordig het meest gebruikte metaalpoeder vanwege de goede mechanische eigenschappen, lasbaarheid en corrosiebestendigheid. Andere populaire opties zijn titanium Ti64 en aluminium AlSi10Mg.

V: Hoe kies je het juiste metaalpoeder voor een toepassing?

A: Belangrijke overwegingen zijn bedrijfstemperatuur, corrosiebestendigheid, slijtvastheid, sterkte van onderdelen, gewichtseisen, geleidingsbehoeften, biocompatibiliteit, status voor contact met voedingsmiddelen en beperkingen voor nabewerking. Bespreek de details van de toepassing met poederfabrikanten voor aanbevelingen voor legeringen.

V: Verbetert het gebruik van fijner metaalpoeder de kwaliteit van de onderdelen?

A: Fijnere poeders (~10-45 micron) verbeteren de resolutie, oppervlakteafwerking en precisie omdat dunnere lagen kunnen worden gesmolten. Maar dit verlaagt de bouwsnelheid en verhoogt de kosten. Het mengen van fijne en grove deeltjes biedt een evenwichtige aanpak.

V: Hoe worden metaalpoeders veilig en vrij van verontreiniging gehouden tijdens opslag en verwerking?

A: Metaalpoeders zijn zeer reactief en gevoelig voor oxidatie. Vochtabsorptie verslechtert na verloop van tijd ook de kwaliteit van het poeder. Daarom zijn atmosferen met inert gas, vacuümopslag, verzegelde containers en minimale blootstelling aan zuurstof en water bij geautomatiseerde poederverwerking essentieel.

V: Kunnen metaalpoeders worden hergebruikt om de materiaalkosten bij 3D printen te verlagen?

A: Ja, maar aan hergebruik zijn voorwaarden verbonden. Ongebruikt poeder kan worden hergebruikt, maar er zijn uitgebreide tests nodig om te controleren op verontreiniging, variaties in deeltjesgrootteverdeling of samenstelling tijdens meerdere cycli. Dergelijke karakterisering brengt extra kosten en risico's met zich mee.