Poeders van aluminiumlegeringen bieden een licht gewicht in combinatie met sterkte, duurzaamheid en corrosiebestendigheid voor auto's, lucht- en ruimtevaart en industriële toepassingen. Deze gids behandelt veelvoorkomende samenstellingen, eigenschappen, productiemethoden, afmetingen, leveranciers, toepassingen en selectie.

aluminiumlegering poeder Overzicht

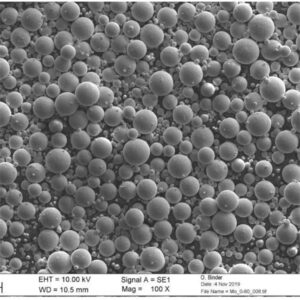

Sferische aluminiumpoeders met gecontroleerde deeltjesgrootte maken lichtmetalen componenten met hoge prestaties mogelijk via PM, MIM en AM:

| Legeringen | 2xxx, 6xxx, 7xxx serie Aluminium |

| Eigenschappen | Lage dichtheid, sterkte, hardheid, slijtvastheid |

| Processen | Poedermetallurgie, Spuitgieten van metaal, Aluminium AM |

| Toepassingen | Auto-industrie, Ruimtevaart, Industrie |

| Voordelen | Gewichtsreductie, prestaties, recyclebaarheid |

Geavanceerde aluminiumpoeders balanceren ultra lichtgewicht dichtheid met verbeterde mechanische eigenschappen ten opzichte van gegoten of gesmeedde legeringen.

aluminiumlegering poeder Soorten

| Serie | Legerende elementen | Kenmerken |

|---|---|---|

| 2000 | Koper | Goede sterkte, bewerkbaarheid, vervormbaarheid na PM-consolidatie |

| 6000 | Magnesium, Silicium | Medium sterkte, superieure corrosiebestendigheid |

| 7000 | Zink | Hoogste sterkte, voornamelijk gebruikt voor hoogwaardige luchtvaartonderdelen |

Opkomende legeringen

Scandium of zirkonium bevattende aluminiumlegeringen en nanocomposiet Al-TiC bereiken een aanzienlijke versterking voor gespecialiseerde toepassingen.

aluminiumlegering poeder Eigenschappen

| Eigendom | Typische waarden |

|---|---|

| Dikte | 2,55-2,8 g/cc |

| Treksterkte | 200-600 MPa |

| Opbrengststerkte | 160-500 MPa |

| Verlenging | 3-10% |

| Smeltpunt | 500-650°C |

Fijnere aluminium poederformaten produceren hogere geconsolideerde sterktewaarden die in de buurt komen van smeedlegeringen. Warmtebehandeling verbetert ook de mechanische prestaties.

Productiemethode

| Verneveling | Gas- of waterverstuiving van gesmolten legering produceert fijne sferische poeders |

| Mechanische molen | Kosteneffectieve methode met kogel- of attritormolens, minder bolvormige deeltjes |

| Legeren | Direct legeren of bijmengen van elementaire/voorgelegeerde basispoeders |

Gasverstuiving zorgt voor de meest precieze controle over de eigenschappen, terwijl frezen de complexiteit van de vorm en de interne porositeit verhoogt. Voor AM geschikte poeders maken gebruik van verstuiving, maar behouden hun vloeibaarheid.

aluminiumlegering poeder Deeltjesgroottes

Typische gebruikte poederafmetingen van aluminiumlegeringen:

| Proces | Maatbereik |

|---|---|

| Pers en sinter | 50-150 micron |

| Metaalspuitgieten (MIM) | 10-25 micron |

| Bindstraal Additieve Productie (BJAM) | 20-60 micron |

| Gerichte energiedepositie (DED) | 50-150 micron |

Het optimaliseren van de verdeling en vorm van de deeltjesgrootte heeft invloed op de verpakkingsdichtheid en de sinterrespons.

Toonaangevende leveranciers

| Bedrijf | Cijfers | Prijsschatting |

|---|---|---|

| Hoeganaes | 1001, 2003, 6065, 7009 | $5-8 per pond |

| BASF | 2024, 6061, 7050, 7068 | $6-10 per pond |

| Sandvik Visarend | 2024, 6061, 7075 | $8-15 per pond |

| Kymera | 2024, 6061, 7068, 7093 | $7-12 per pond |

Prijzen variëren op basis van ordervolume, poederkenmerken en legeringssamenstelling.

Toepassingen van aluminiumlegering poeder

| Industrie | Componenten |

|---|---|

| Automobiel | Aandrijflijnonderdelen zoals drijfstangen, assen |

| Lucht- en ruimtevaart | Constructiebeugels, draagvleugelonderdelen zoals kleprails |

| Industrieel | Koellichamen, zuigers, afdichtingen, bevestigingsmiddelen, tandwielen |

| Elektronica | Warmteafvoerapparaten zoals LED-behuizingen |

Voordelen

- Gewichtsreductie ten opzichte van titanium/staal alternatieven

- Verbeterde brandstofbesparing of actieradius

- Minder onderdelen door integratie

Richtlijnen voor selectie

| Criteria | Beste praktijken |

|---|---|

| Legering | Stem poeder af op mechanische en omgevingsbehoeften |

| Productiemethode | AM heeft sferisch gas nodig; MIM extra fijn |

| Grootteverdeling | Op maat maken op basis van consolidatietechniek dichtheidsdoelen |

| Schijnbare dichtheid | Hoger verbetert sinterrespons |

| Zuurstofanalyse aan het oppervlak | <0,5% voor sterkste prestaties |

| Prijs | Vraag offertes op basis van volume aan bij ten minste 2 leveranciers |

Door de toepassingsvereisten, het productieproces en het budget zorgvuldig tegen elkaar af te wegen, kun je aluminiumlegeringen optimaal inkopen. Overweeg evaluatieprogramma's voor monstername.

Voors vs. Tegens

| Pluspunten | Nadelen |

|---|---|

| Lichtgewicht en brandstofefficiëntie | Lagere sterkte dan ijzerlegeringen |

| Corrosie-/oxidatiebestendigheid | Gevoelig voor galvanische corrosie |

| Recycleerbaarheid | Slechte eigenschappen bij hoge temperaturen |

| Verbeterde levenscyclus | Hogere kosten dan gegoten aluminium |

Belangrijkste opmerkingen

- Geavanceerde aluminiumpoeders presteren beter dan gegoten en gesmeedde kwaliteiten op basis van dichtheid

- Poedereigenschappen afstemmen op de vereisten van productietechnieken voor eindgebruik

- Aanpassing van legering en opkomende composieten blijven mogelijkheden uitbreiden

Veelgestelde vragen

V: Wat is het meest gebruikte poeder van aluminiumlegeringen?

A: Aluminium 6061 is de werkpaardlegering voor de auto-industrie en algemene machinebouw vanwege de veelzijdige mechanische eigenschappen, corrosieprestaties en matige kosten.

V: Hoe verhouden de kosten van aluminiumpoeder zich tot die van titanium?

A: Aluminiumpoeders beginnen rond $5/lb versus $50+/lb voor titanium, wat significante kostenvoordelen bij de conversie aantoont voor lichtgewicht, ondanks lagere mechanische eigenschappen.

V: Oxideert aluminiumpoeder?

A: Fijne aluminiumpoeders brengen oxidatierisico's met zich mee tijdens hantering, opslag en verwerking, waardoor inerte omgevingen en strenge kwaliteitscontroles nodig zijn om de risico's te minimaliseren.

V: Kun je onderdelen van aluminiumlegeringen 3D printen?

A: Ja, aluminium DED en binder jet AM wordt snel volwassen voor structurele ruimtevaartonderdelen, waarbij gebruik wordt gemaakt van geavanceerde poeders en verfijningen in de verwerking om een dichtheid van meer dan 99% te bereiken na sinteren.