Overzicht van leveranciers van 3d printpoeders

poeders voor 3d printenOok wel additive manufacturing genoemd, gebruikt poeders als grondstof om onderdelen laag voor laag te construeren. De poeders worden samengesmolten of gebonden met hitte, laser of bindmiddelen om driedimensionale objecten te maken.

Er zijn verschillende technologieën die gebruikt worden bij 3D printen, zoals Selective Laser Sintering (SLS), Direct Metal Laser Sintering (DMLS), Electron Beam Melting (EBM), Binder Jetting, Fused Deposition Modeling (FDM), Stereolithography (SLA) en meer. Elk proces maakt gebruik van verschillende soorten poeders met specifieke eigenschappen en deeltjesgrootteverdeling.

Soorten 3D Printing poeders

| Poeder soort | Materialen | Kenmerken |

|---|---|---|

| Kunststoffen | Nylon, ABS, TPU, PE, PP | Meest gebruikt, lage kosten, minder sterk |

| Metalen | Aluminium, roestvrij staal, kobaltchroom, titanium, gereedschapsstaal | Hoge sterkte, hitte- en corrosiebestendigheid |

| Keramiek | Glas, aluminiumoxide, zirkoniumoxide | Gebruik bij hoge temperaturen, bros |

| Zand & gietpoeders | Silicazand, Zirkoonzand | Voor zandmallen en kernen |

| Magnetische poeders | IJzer, nikkel, kobalt | Toepassingen die magnetisme nodig hebben |

| Biocompatibele poeders | Titanium, GLUURT, TCP | Voor medische implantaten, protheses |

Eigenschappen van 3D printpoeders

De belangrijkste eigenschappen van poeders die gebruikt worden bij additieve productie zijn onder andere:

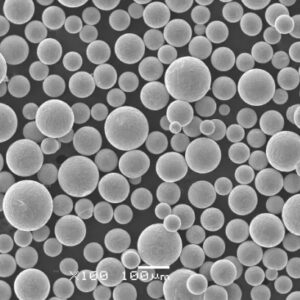

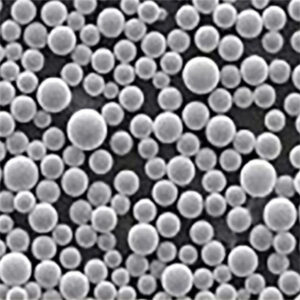

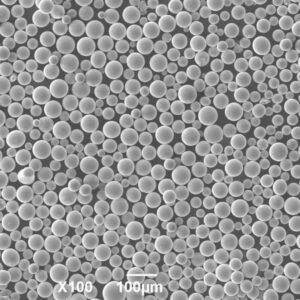

- Deeltjesgrootte - Tussen 10-100 micron, normaal verdeeld

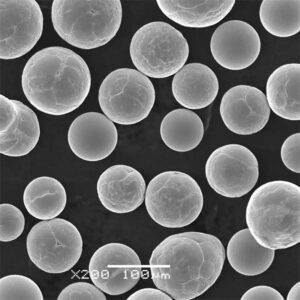

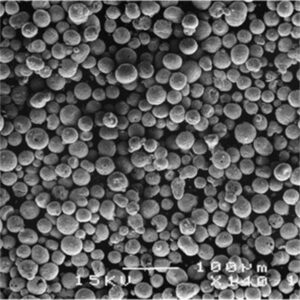

- Morfologie - Bolvorm zorgt voor goede vloeibaarheid

- Dikte - Beïnvloedt productdichtheid en microstructuur

- Puurheid - Bepaalt materiaalcompatibiliteit en -kwaliteit

- Vloeibaarheid - Zorgt voor gelijkmatige verspreiding en gelaagdheid

- Vochtgehalte - Weinig vocht nodig voor optimale fusie

- Herbruikbaarheid - Sommige poeders kunnen worden hergebruikt om de kosten te minimaliseren

Toepassingen van Poeders voor 3D afdrukken

| Industrie | Toepassingen |

|---|---|

| Lucht- en ruimtevaart | Turbinebladen, straalbuizen, structurele frames |

| Automobiel | Prototyping, aangepaste onderdelen zoals tandwielen |

| Medisch | Tandvullingen, implantaten, protheses |

| Gereedschap | Gietpatronen, spuitgietmallen, mallen en opspanmiddelen |

| Architectuur | Modellen, decoratieve bouwelementen |

| Consumentenproducten | Aangepaste ontwerpen, snelle prototyping |

3D-Printpoeder Specificaties

Poedermaterialen die worden gebruikt bij additieve productie moeten voldoen aan strenge specificaties voor deeltjesgrootteverdeling, morfologie, stroombaarheid en zuiverheid. Typische groottebereiken, normen en kwaliteiten staan hieronder vermeld:

| Type materiaal | Deeltjesgrootte (μm) | Normen | Algemene cijfers |

|---|---|---|---|

| Polymeerpoeders | 20-150 | ASTM D638 | PA12, PLA, ABS, PC |

| Metaalpoeders | 10-45 | ASTM F3049 | Ti-6Al-4V, 17-4PH, 316L |

| Keramische poeders | 10-150 | ASTM F2792 | Zirkoniumoxide, aluminiumoxide, TCP |

| Gietpoeders | 140-200 | ASTM B213 | Silicazand, Zirkoonzand |

Wereldwijde leveranciers van 3d printpoeders

Er zijn zowel grote wereldwijde leveranciers als kleinere nichepoederfabrikanten die de additieve productie-industrie bedienen:

Grote poederproducenten

| Bedrijf | Materialen |

|---|---|

| Sandvik | Nikkel- en titaanlegeringen |

| GKN poedermetallurgie | Gereedschapsstaal, roestvrij staal |

| Hogenäs | Roestvrij staal, legeringen |

| Timmerman additief | Kobaltchroom, titanium, meer |

| BASF | Ultrafijne polyamiden |

Producenten van speciale poeders

| Bedrijf | Materialen |

|---|---|

| LPW-technologie | Aluminium, titanium, nikkellegeringen |

| Praxair | Titaan, nikkel superlegeringen |

| Arcam AB | Titaanlegeringen, CoCr, aluminium |

| 3DXtech | Kunststoffen zoals ABS, nylon, meer |

Kostenanalyse van metalen 3D drukpoeders

| Materiaal | Kosten poeder (USD/kg) |

|---|---|

| Roestvrij staal 316L | 28-60 |

| Aluminium AlSi10Mg | 35-95 |

| Titaan Ti-6Al-4V | 110-450 |

| Inconel 718 | 110-225 |

| Kobalt Chroom | 170-400 |

Het brede prijsbereik hangt af van de zuiverheid, of het om nieuw of gerecycled poeder gaat, de deeltjeskenmerken, de gekochte hoeveelheid en de voorwaarden van de leverancier.

Voor- en nadelen van Poeders voor 3D afdrukken

| Voordelen | Nadelen |

|---|---|

| Complexe, lichtgewicht geometrieën | Verhoudingsgewijs duur |

| Aangepaste producten, snelle prototyping | Beperkte grootte gebaseerd op apparatuur |

| Minder verspilling ten opzichte van gieten/bewerken | Uitdagingen bij het verwijderen/verwerken van poeder |

| Gesorteerde legeringen, composieten mogelijk | Enige nabewerking nodig |

| Enkele productiestap | Poreusheid in producten |

FAQ

V: Wat is de meest gebruikte kunststof voor 3D printpoeders?

A: Polyamide 12 (PA12, nylon 12) is het populairste kunststofpoeder met uitstekende eigenschappen en compatibiliteit met het SLS-proces.

V: Wat is het verschil tussen nieuw en gerecycled poeder?

A: Virgin poeders zijn vers en ongebruikt in vergelijking met gerecyclede poeders die afkomstig zijn van eerdere 3D-geprinte onderdelen. Virgin poeder is duurder, maar biedt een hogere en consistentere kwaliteit.

V: Hoe worden metaalpoeders gemaakt voor additieve productie?

A: Metaalpoeders worden gemaakt met behulp van gas- of waterverstuiving om fijne bolvormige deeltjes van legeringen te produceren uit gesmolten grondstoffen onder hoge druk. De poeders kunnen gespecialiseerde behandelingen ondergaan om de grootteverdeling, morfologie, stroming of samenstelling te wijzigen.

V: Welke voorzorgsmaatregelen moeten worden genomen bij het werken met poeders?

A: Procedures voor het hanteren van poeders moeten erop gericht zijn de blootstelling te minimaliseren, lekkage en morsen onder controle te houden, te zorgen voor de juiste maskers/PPE-uitrusting, voor voldoende ventilatie te zorgen en goede huishoudpraktijken toe te passen. Sommige metaalpoeders kunnen ontbranden of exploderen als er onvoorzichtig mee wordt omgegaan.

V: Welke poederdeeltjesgrootte is optimaal?

A: Deeltjesgroottes van 10 micron tot ongeveer 100 micron bieden normaal gesproken de beste resultaten voor het gelijkmatig verspreiden van dunne lagen. Fijnere nanodeeltjes kunnen samenklonteren, terwijl grote deeltjes de resolutie verminderen. Het is essentieel om de deeltjesgrootte af te stemmen op de vereisten van de 3D-printer.

V: Welke invloed hebben poeders op de eigenschappen van onderdelen?

A: Poederkenmerken hebben een directe invloed op dichtheid, oppervlakteafwerking, precisie, mechanische eigenschappen, microstructuur en prestaties van geprinte onderdelen. Met op maat gemaakte legeringen en deeltjescoatings kunnen materiaaleigenschappen op maat worden gemaakt bij additieve productie.